Kurulum sonrası mutlaka yapılması gereken aktivasyon veya taşıma işlemlerinde klavuz niteliği taşımaktadır.

Detaylı olarak ele aldığımız Solidworks kurulumu ve yükleme hataları içerikleri yer almaktadır.

Çalışmalarınızda maksimum verim almanız için gerekli sistem ve donanım tercihlerinizi belirleyin.

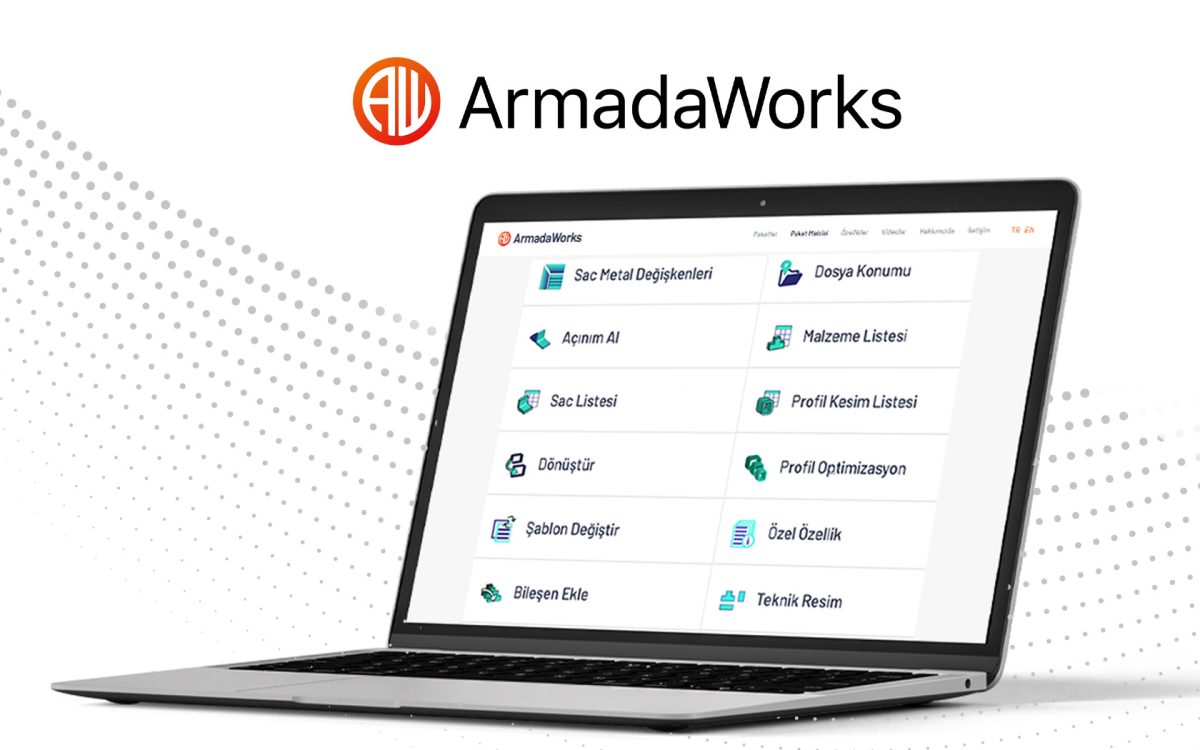

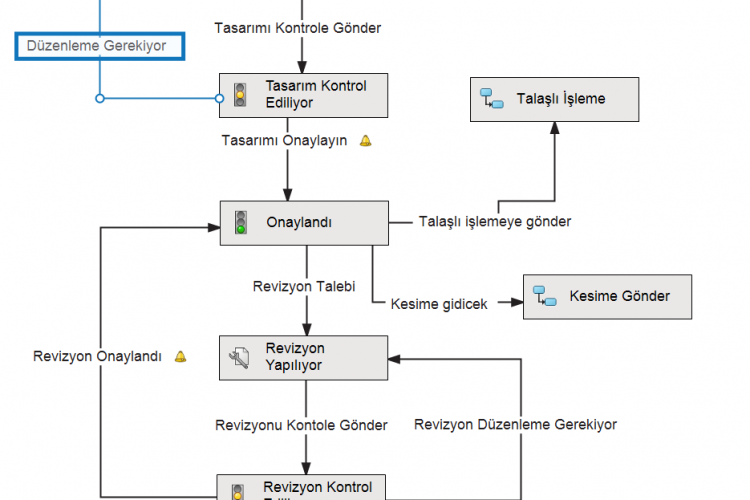

ArmadaWorks, tasarımdan imalata giden süreci doğru ve en hızlı bir şekilde yönetebilmenizi sağlar.

SOLIDWORKS 2024 Yeniliklerine Genel Bakış

SOLIDWORKS bu yeni sürümüyle, tasarımı hızlandırmak için aşağıdakilere odaklanan yeni, kullanıcı odaklı geliştirmeler içeriyor.

3DEXPERIENCE Platformunu hakkında her şey!

3DEXPERIENCE Platformu nedir, nasıl çalışır ve bütün detaylarıyla rollerin yer aldığı web sayfamızı ziyaret edin.

WOODEXPERT mobilya için özel CAD Çözüm

WOODEXPERT ile SOLIDWORKS ortamında mobilya tasarımı yapmak ister misiniz? Mobilya sektörüne yönelik geliştirilen özel CAD çözümünü keşfedin.

DriveWorks Güçlü Tasarım Otomasyonu

SOLIDWORKS’te güçlü bir tasarım otomasyonu ve konfigüratör oluşturmak ister misiniz? Üstelik DriveWorks yetenekleri bunlarla sınırlı değil!

SOLIDWORKS ‘de render almak istiyorsanız, gerçekçi render görünümlerinde profesyonel yaklaşım olan SOLIDWORKS …

Olay tabanlı hareket analizi ya da zamana bağlı hareket analizi tabirlerini, analiz süreçleri ile ilgilenen herkes duymuştur.

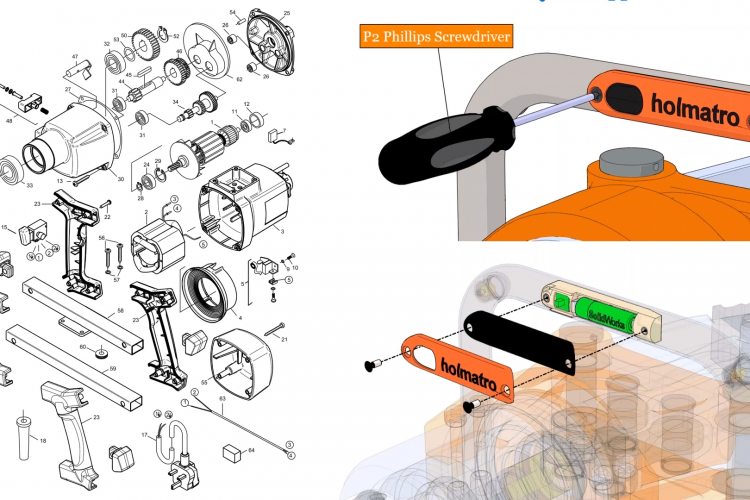

SOLIDWORKS ‘de montaj klavuzu oluşturmak söz konusu olduğunda, COMPOSER şüphesiz ki harika işler yapıyor.

Veri yönetimi, 3 boyutlu tasarımların yaygınlaşmasından sonra, tasarımcıların sıkça sorun yaşadığı ve işletmeye maliyet …

DraftSight, her sektörden DWG çalışmalarını kolayca oluşturmanıza, düzenlemenize ve görüntülemenize olanak …

Endüstriyel ekipmanlar, konveyör sistemleri ve diğer büyük montaj projeleri oluşturulurken bir dizi zorlukla karşı karşıya kalırız.

Bakır, yüksek termal ve elektriksel iletkenlik gerektiren alanlarda yaygın olarak kullanılmaktadır. Bakır …

Eğitim Videoları, Webinar ve Teknik içerikler

Biz, zamanın çok ilerisinde fikir ve teknolojiler üretir, sadece ürünlerle değil insanlarla değer yaratır ve gurur duyabileceğimiz bir gelecek oluştururuz.

Youtube kanalımızda sizler için SOLIDWORKS, Visualize, Composer ve diğer SOLIDWORKS ürünleri ile birlikte teknik paylaşımlar sunuyoruz.