SOLIDWORKS Simulation Yüzey Datalarında Moment Hesaplaması

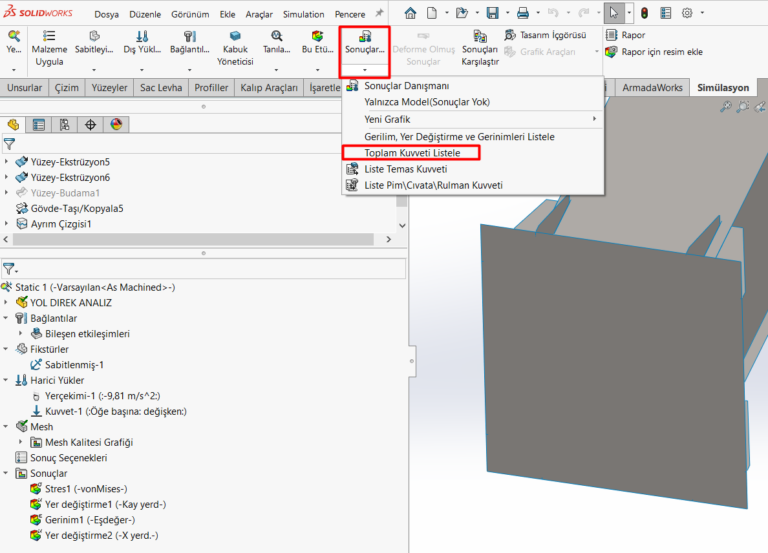

SOLIDWORKS Simulation’da yüzey dataları kullanarak moment hesaplaması yapmak, özellikle ince sac yapılar veya kabuk elemanlarla çalışırken önemlidir. Bu tür analizlerde…

SOLIDWORKS Simulation’da yüzey dataları kullanarak moment hesaplaması yapmak, özellikle ince sac yapılar veya kabuk elemanlarla çalışırken önemlidir. Bu tür analizlerde…

SOLIDWORKS Simulation‘da bağlantı elemanları (cıvata, pin, rulman vs.) tanımlarken karşımıza çıkan “Dağıtılmış” ve “Sert” seçenekleri, bağlantının nasıl davrandığını ve yük…

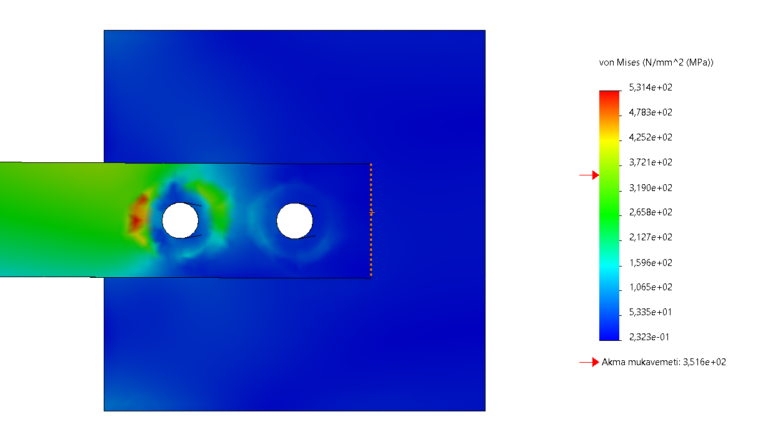

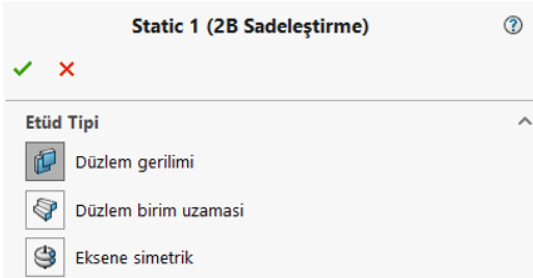

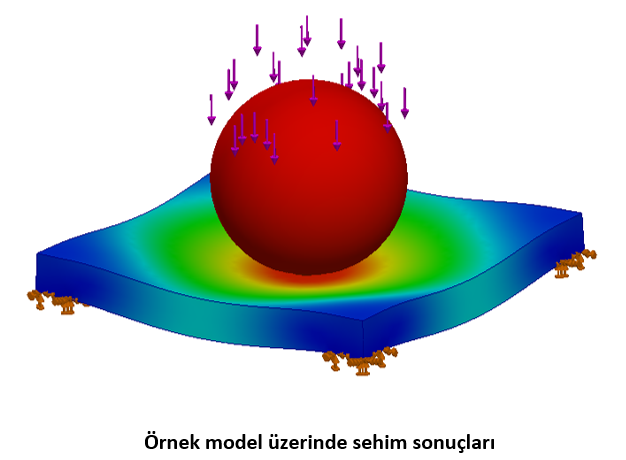

SOLIDWORKS Simulation’da 2B sadeleştirme üç boyutlu bir modelin karmaşıklığını azaltmak ve analiz süresini kısaltmak için kullanılan bir tekniktir. Bu özellik,…

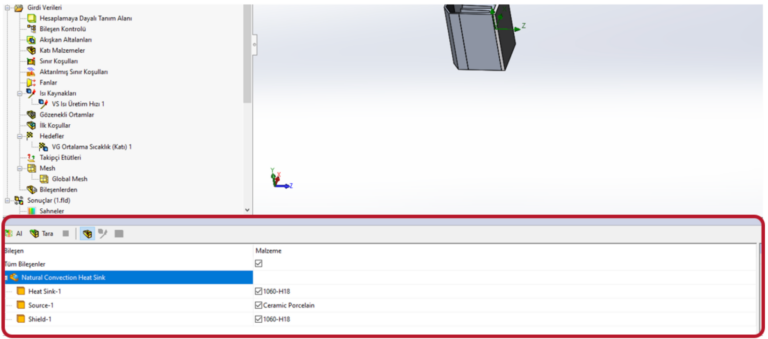

SOLIDWORKS Flow Simulation’da termal analiz yaparken, modelde kullanılan malzemelerin otomatik olarak simülasyona dahil edilmesi büyük kolaylık sağlar. Özellikle konveksiyon gibi…

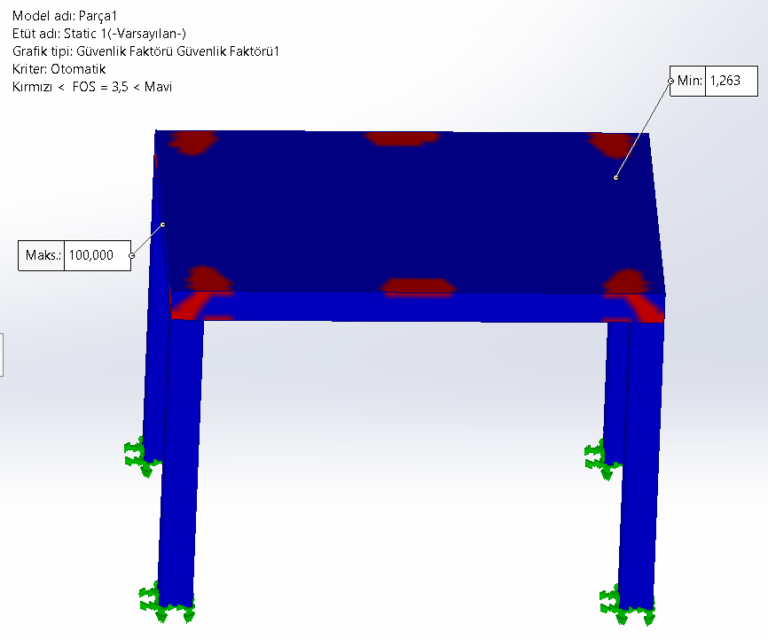

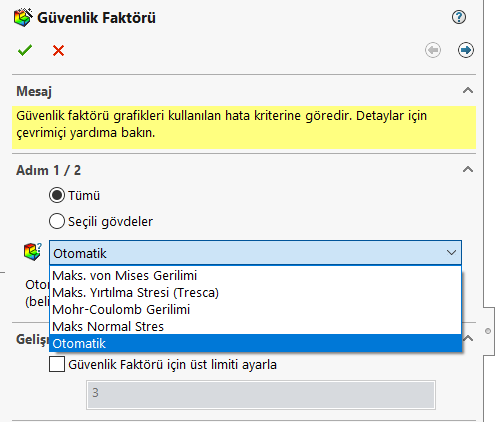

Solidworks Simulation’da analizini yaptığımız sistemin güvenlik faktörü grafiğini aşağıdaki yöntemlerle oluşturabilmekteyiz. Varsayılan Güvenlik Faktörü (FOS) grafiği, değerlerin tüm model üzerindeki…

SOLIDWORKS Simulation, güvenlik faktörünü hesaplamak için farklı hasar hipotezleri kullanır. Bu hipotezler, malzemelerin farklı yükleme koşulları altında nasıl hasar göreceğini…

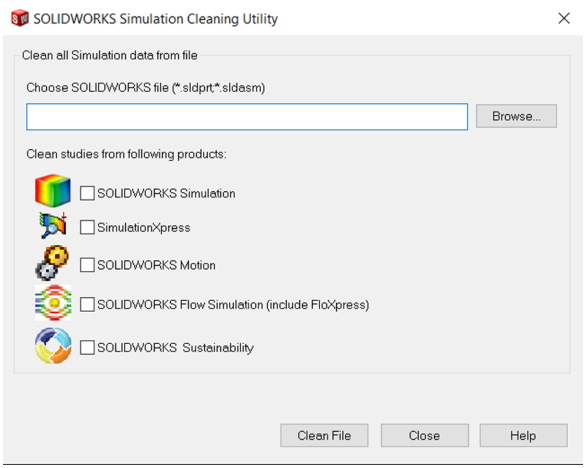

SOLIDWORKS Simülasyon Temizleme Yardımcı Programını (Simulation Cleaning Utility) aşağıdaki durumlarda kullanabilirsiniz. Simülasyon etütlerini SOLIDWORKS ara yüzünden kaldırsanız bile bazen kalıntılar…

SOLIDWORKS CAD tarafında tasarladığımız gövdeleri SOLIDWORKS Simulation tarafına aktararak analiz kurgularımızı gerçekleştirmekteyiz. Tabii ki analiz edeceğimiz bileşenleri öncelikle CAD tarafında…