hyperMILL 2025 ile Gelen Yenilikler

CAM teknolojileri her geçen gün gelişirken kullanıcıların beklentileri de değişiyor. Artık yalnızca güçlü değil, aynı zamanda akıllı ve kullanıcı dostu…

CAM teknolojileri her geçen gün gelişirken kullanıcıların beklentileri de değişiyor. Artık yalnızca güçlü değil, aynı zamanda akıllı ve kullanıcı dostu…

hyperMILL® CAD/CAMile Gelen Yenilikler Dünyanın en başarılı CAM çözümü hyperMILL 2023 ile gelen yenilikler ve geliştirmeleri inceleyin. Detaylı Yenilikler Broşürünü…

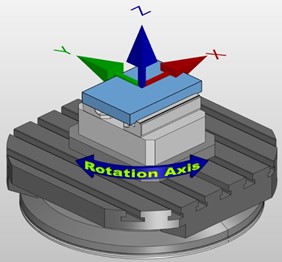

5 Eksen CNC özellikle havacılık ve savunma gibi hassas işleme gerektiren sektörlerde karşımıza çıkıyor. Kompleks parçaları işlerken 5 farklı eksenden…

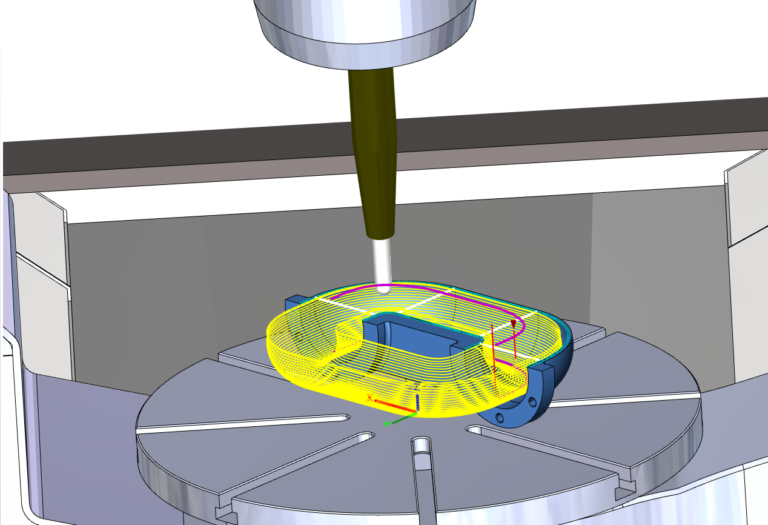

5 Eksen tezgahlarınızda daha öngörülebilir ve optimize edilmiş hareketler sağlamak ister misiniz? hyperMILL’in 5X Rapid Mod seçeneği ile herhangi bir…

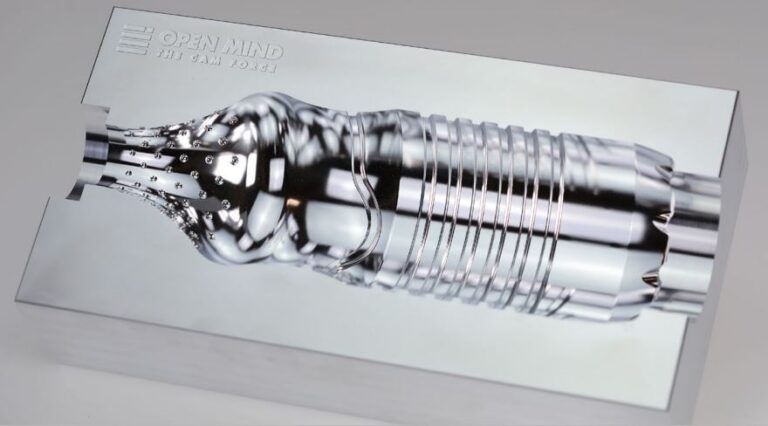

5 Eksende frezeleme teknolojisinde dünya lideri olan hyperMILL; 25 yıldan fazla süredir, veri aktarımından NC kodu simülasyonu ve otomasyonuna kadar…

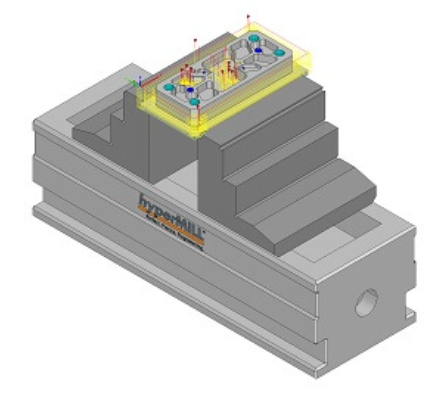

Standartlaştırın, otomatikleştirin ve optimize edin. hyperMILL’in öncü otomasyon çözümleriyle üretim süreçlerinizi bir sonraki seviyeye taşıyın. Bileşen unsurları ve varyantları, yinelenen…

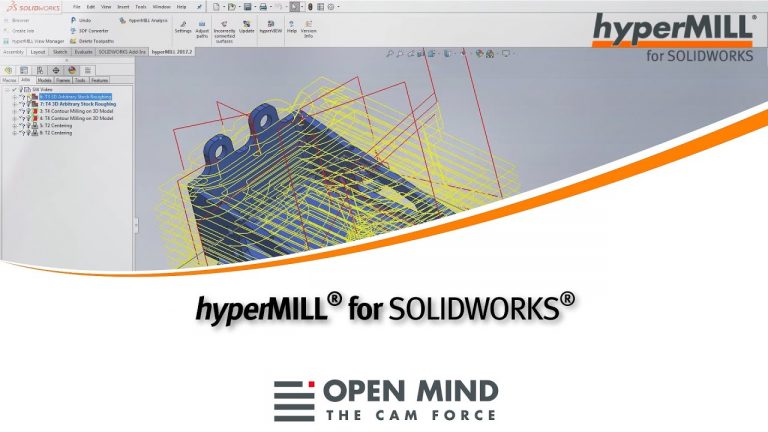

SOLIDWORKS ile tamamen entegre çalışan ve tek bir arayüze sahip CAM sistemi ister misiniz? hyperMILL, SOLIDWORKS tarafından onaylanmıştır. Yani bu…

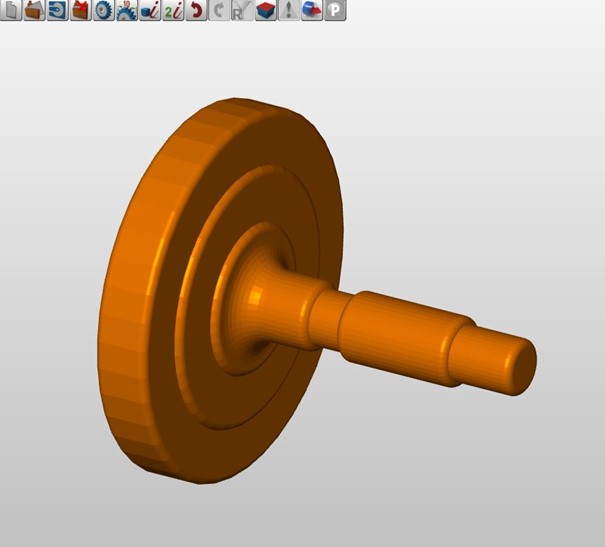

Bu makalemizde tornalama operasyonlarında kullanılan döküm stok tanımlama işlemini göreceğiz. Peki bu torna operasyonlarını yaparken bize ciddi zaman kazandıran ve…