SOLIDWORKS PLASTICS SAHİLE İNDİ

Yaz döneminde sahillerde bolca gördüğümüz ve çocukların oynadıkları kovaları, bir makine mühendisi olarak doğru şekilde modellemeyi ve üretmeyi başarabilir miyim? Maliyeti düşürmek için kumdan kalemi plastik enjeksiyon yöntemi ile üretmeye karar verdim. Solidworks de birkaç ekstrüzyon, çoğaltma ve radyus komutları ile tasarımı hazırladıktan sonra draft analizi ile parçanın enjeksiyonla kalıpta üretebileceğine artık eminim.

Bütün mühendisler bilir ki geometri hikayenin sadece yarısıdır. Buradaki en büyük soru tasarımın üretilebilirliği ve çıkan sonucun kabul edilirliğidir. SOLIDWORKS Plastics kullanarak sadece parçanın üretilebilirliğini değil aynı zamanda çıkan sonucun satış için uygun olup olmadığını da görebiliyoruz.

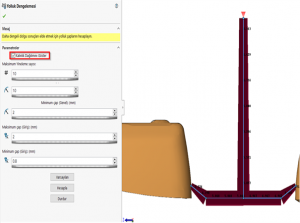

SOLIDWORKS Plastics tarafından cevaplanması gereken sorulardan ilki parça tasarımı enjeksiyon için uygun mu ve yolluk girişinin nereye konulacağıdır. En ucuz enjeksiyon kalıbı soğuk yolluk kullanılarak ve ayrım çizgisine yolluk girişini koymakla oluşturulabilir. Şimdi bir sorumuz daha var. Yolluk girişini kumdan kalenin uzun tarafına mı yoksa kısa tarafına mı koymalıyım? Bunu deneme yanılma şeklinde bulmak kabul edilemez çünkü test edebilmek için çok fazla maliyet gerekiyor. SOLIDWORKS Plastics kullanarak bir çok analiz yapabilir ve hesaplama süresi dışında bir maliyet olmadan testimizi tamamlayabiliriz.

İlk testimde yolluk girişini yeşil ok ile belirtilen şekilde ayarladım. SOLIDWORKS Plastics bana 9,5sn Dolum Süresi ve gereken Enjeksiyon Basıncını 74,2MPa olarak raporladı. Tasarımımızın hacmi büyük olduğundan çıkan dolum süresi mantıklı ve piyasadaki çoğu enjeksiyon makinesinin kapasitesinin 200MPa olduğunu düşündüğümüzde enjeksiyon basıncı da bizim için uygun. Böylelikle parça tasarımı enjeksiyon için uygun mu sorusu cevaplanmış oldu. Fakat ilk aldığım sonuçlar güzel gözükmesine rağmen yolluk girişinin kısa tarafta olmasında bir sıkıntı var. SOLIDWORKS Plastics parçanın uzun tarafında kırmızı oklarla belirtildiği gibi uzun ve gözle görülür biçimde Birleşim İzi olacağını söylüyor..

Birleşim İzinin sebep olacağı yapısal sağlamlıktaki düşüş benim için çok önemli değil sonuçta bu bir sahil oyuncağı ve çok fazla yüke maruz kalmıyor. Fakat şirkette kullanılan malzemeden ötürü Birleşim İzi yüzeyde çok fazla belli oluyor ve bu benim için biraz düşündürücü.

İkinci analizimde kumdan kalenin uzun tarafına yolluk girişini koydum. Dolum Zamanı ve Enjeksiyon Basıncı çok benzer ve Birleşim İzi sonucuna baktığımda, 2 birleşim izi daha az fark edilebilecek bir yerde. İlk Birleşim İzine göre daha kısa ve birbirinden daha uzak görünüyor. Yani uzun taraftaki yolluk girişi benim için en iyi seçenek gözüküyor.

Yolluk girişini de tamamladıktan sonra üretim için nasıl bir yolluk tasarımı yapmam gerekiyor? H tipinde 4’lü bir yolluk tasarımı iyi bir başlangıç olacaktır. Bir kez daha SOLIDWORKS Plastics kullanarak parçamızı analiz edelim ve H tipi yolluk tasarımının herhangi bir metal kesiminden önce en iyi seçenek olduğundan emin olalım.

Tasarımın yüksekliğinden ötürü 5mm lik giriş çapı ve 3 derecelik açı yüzünden yolluğun çapı 31mm’ye ılaşmaktadır. 31mm çapı olan bir yolluğun soğuması yaklaşık olarak 7 dakika sürecektir ve bu süre üretim için hiç iyi değildir. Bu yüzden ayrım çizgisinden olan bir sistemi kullanmamaya karar verdim.

Yolluk girişinin yüksekliğini düşürmek için kumdan kalenin tepesinden girişi deneyeceğim. Bu tepeden girişin analizi gösteriyor ki önemli bir Birleşim İzi parçada oluşmuyor. Tepeden girişin optimum seçenek olduğunu anladıktan sonra en yüksek kaliteli parçayı alabilmek için yolluk tasarımını buna göre yapacağız.

Plastik parça tasarımında geometri sadece hikayenizin yarısıdır. Parça tasarımını, yolluk tasarımını ve kalıp tasarımını zaman ve maliyet kazanmak için SOLIDWORKS Plastics ile doğrulayın.