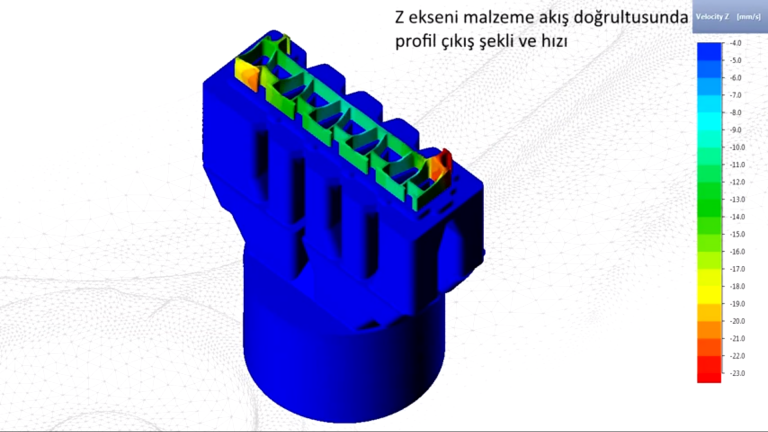

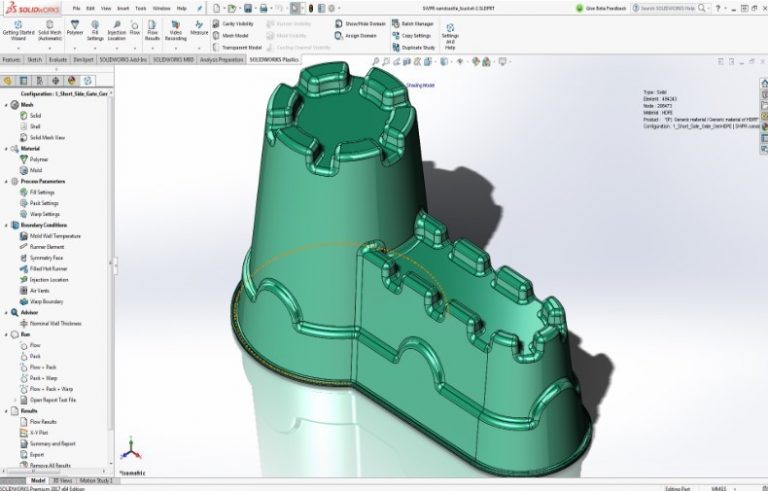

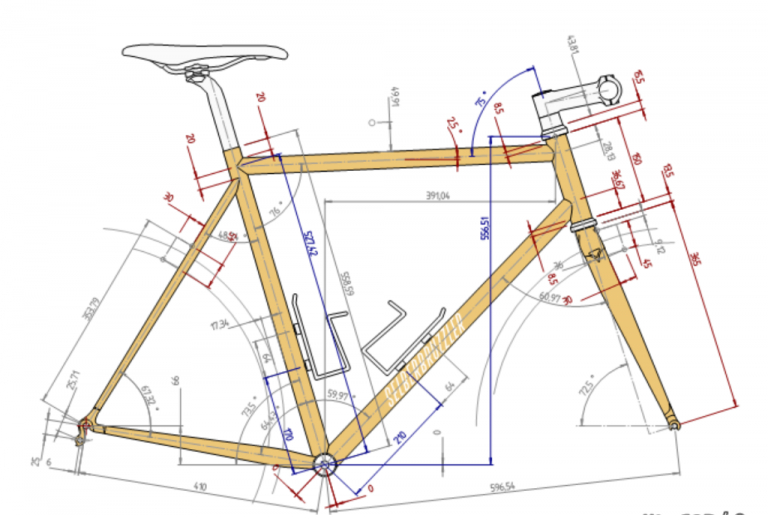

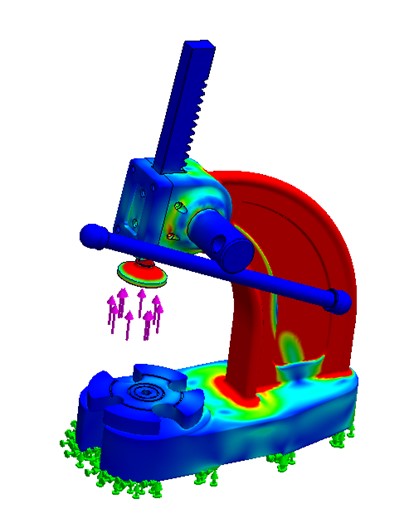

SOLIDWORKS Analiz Sonucunda Seçili Bileşen İncelemesi

SOLIDOWORKS Simulation içerisinde analiz gerçekleştirirken pre-process, process ve post-process olarak üç aşamada ilerlemekteyiz.Pre-process içerisinde datayı analize hazırlarken process sürecinde analiz…