SOLIDWORKS PLASTICS SAHİLE İNDİ

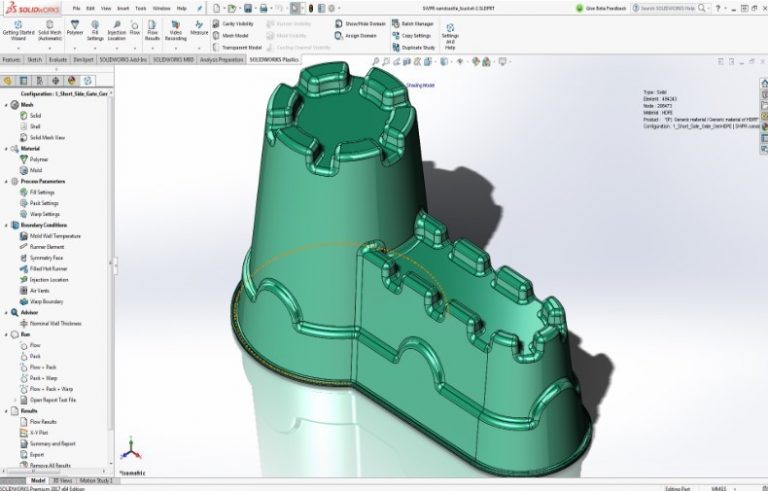

SOLIDWORKS PLASTICS SAHİLE İNDİ Yaz döneminde sahillerde bolca gördüğümüz ve çocukların oynadıkları kovaları, bir makine mühendisi olarak doğru şekilde…

SOLIDWORKS PLASTICS SAHİLE İNDİ Yaz döneminde sahillerde bolca gördüğümüz ve çocukların oynadıkları kovaları, bir makine mühendisi olarak doğru şekilde…

ENJEKSİYON KALIPLARININ ZORLUKLARI NASIL AŞILIR? Tasarımı için her şeyinizi verdiğiniz bir parçanın üretimine geçtiğinizde başarısız olduğunuzu bir düşünün. Tasarım için…