Tarih 9 Mart 1983, Chuck Hull baskıdan çıkan ilk 3 Boyutlu objeyi aldığında: “Dünya artık bildiğimiz gibi olmayacak” dedi ve Hull’un bu sözleri çok kısa sürede doğrulandı. Teknolojide yeni atılan adımlar, insanların kaynakları en verimli şekilde kullanma çabası, zaman tasarrufu gibi ihtiyaçlar 3 Boyutlu yazıcıların da kısa sürede gelişmesine zemin hazırlamış ve bu ihtiyaçlar farklı malzemelerden baskı alma gerekliliğini doğurmuştur.

Günümüzde plastikten gümüşe, paslanmaz çelikten altına, bakıra, titanyuma kadar bir çok parça 3 Boyutlu Metal yazıcılar ile yazdırılabilmektedir. Peki Popüler Metal yazıcıların kullandıkları teknolojiler nelerdir?

DMLS 3 Boyutlu Metal Yazıcılar

DMLS adı bir firmaya tescillidir ve farklı firmalar bu teknolojiyi SLS,SLM,DMS adı altında pazarlamaktadır.

Bu metotta metal tozları Metal bir bloğun üzerine serilir. Tabla her katman için aşağı inerek bu metal tozlarına lazer ışını gönderilir. Lazer ışını uygulanan bölgede hızlı bir şekilde ergime işlemi gerçekleştirilir. İşlem sırasında ergiyen ve katılaşan katman tamamlandıktan sonra platform aşağı iner ve yeni katman için tekrar katman üzerine metal toz serilir. Lazer ışını ile serilen metal tozları bir önceki katman ile birleştirilir. Bu işlem en son katman oluşturulana kadar devam eder.

Parça üretimi tamamlandıktan sonra üretilen modelin etrafı süpürülüp parça, kullanılmayan metal tozlarından temizlenir ve yeniden kullanılmak için muhafaza edilir. Metal Tozlarından temizlenen parça üzerinde bulunduğu metal blokdan testere yardımı ile kesilir. Bu blok yeniden kullanım için taşlama tezgahına gönderilir ve yüzey istenen düzlemselliğe gelene kadar taşlanır. Blokdan kesilirken oluşan deformasyonlar gerek el gerek tezgah kullanılarak giderilir ve parça hazır hale getirilir.

DMLS 3 Boyutlu Metal Yazıcıların Avantajları

- Geometri serbestliği vardır. İstenilen geometride parça üretilebilir ve destek malzeme kullanım gereksinimi yoktur.

- 1 den fazla parça aynı anda üretilebilir. Lazer sayısı arttırılarak bu süre düşürülebilir.

- Farklı malzemelerin tozları kullanılabilir (17-4,inconel,altın,bakır,gümüş,takım çelikleri,krom kobalt vs.)

DMLS 3 Boyutlu Metal Yazıcıların Dezavantajları

- Parçanın blokdan kesilmesi ve yeniden taşlanması farklı tezgah ihtiyaçları doğurmaktadır.

- Malzeme geçişleri sırasında ( Örneğin; 17-4 den h2 takım çeliğine) sistem ve filtreleri içindeki tüm metal tozları temizlenmelidir ve bu işlem ciddi zaman kaybına sebep olmaktadır.

- Cihaz bir laboratuvar ortamında belirli sıcaklık aralığında ve operatör gözetiminde çalışmalıdır.

- Metal tozlarının solunması ciddi sağlık problemlerine yol açabilir

- Yazdırma işlemi sırasında ısı üretimi olduğu için farklı tehditler yaratabilir.

EBM 3 Boyutlu Metal Yazıcılar

EBM (Elektron Hüzme Eritmesi) teknolojisi , toz metal füzyonu konusunda DMLS teknolojine benziyor fakat bu iki teknolojiyi birbirinden ayıran en önemli nokta kullandıkları güç kaynaklarıdır. EBM teknolojisinde güç kaynağı olarak bir vakumun içindeki elektron demeti kullanılır ve çok yüksek sıcaklıklarda (1000°C)işlem yapar. Ön ısıtma gereksinimi vardır. Bunun haricinde DMLS ile çalışma prensibi neredeyse aynıdır.

Genellikle Titanyum alaşımlarının yazdırılması için kullanılan EBM Teknolojisi medikal ve havacılık sektörü için çözümler sunmaktadır. DMLS den farklı olarak dezavantajı yüksek sıcaklıklarda ortaya çıkabilecek ciddi tehlikelerdir.

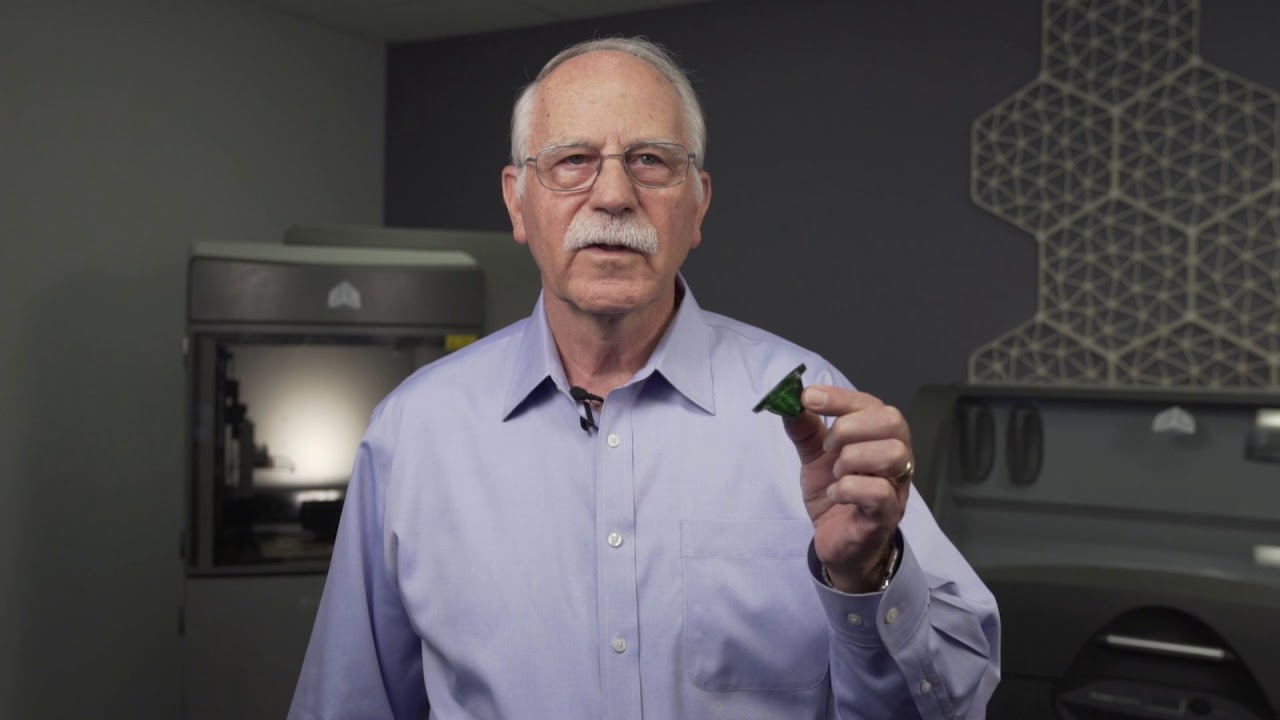

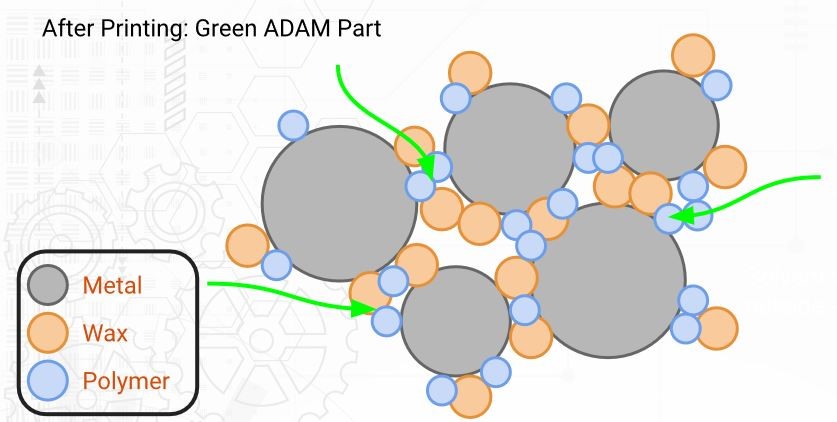

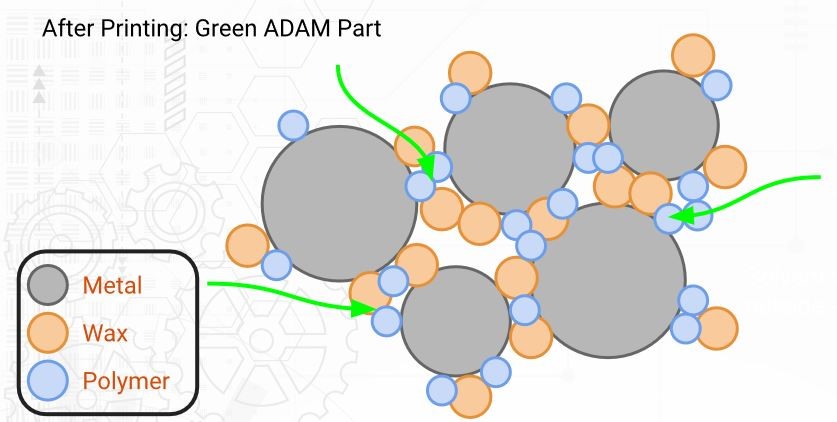

ATOMİK DİFÜZYON Nedir?

Markforged un geliştirdiği bu metod aslında FDM teknolojisini andırıyor. Kullanmak istediğiniz metal malzeme (17-4 PH Paslanmaz çelik , H13, A2, D2 takım çelikleri, Inkonel 625, bakır) filament halinde kullanılıyor. Vakumlu tabla sayesinde metal blok ihtiyacı bulunmuyor. Ayrıca destek malzemesi olarak seramik filament ile DMLS metodunda olduğu gibi parçayı bloktan ayırmak için ekstra bir destek bölgesi oluşturmak gerekmiyor.

Destek bölgesi ile parça arasına seramik filament serilerek sinterleme sonrası 2 parçanın birbirinden ayrılması kolaylaşıyor ve ekstra bir post proses gerektirmiyor.Polimer içerikli metal filamentleri ergitme teknolojisiyle katmanlı bir üretim gerçekleştiriliyor. Bu sayede yüksek sıcaklıklara çıkmadan ve laboratuvar gereksinimi olmadan ofis ortamında metal malzeme ile parça imalatı mümkün hale geliyor. Metal X de yazdırılan parça “Green Part” halinde ve gerçek boyutundan %20 daha büyüktür.

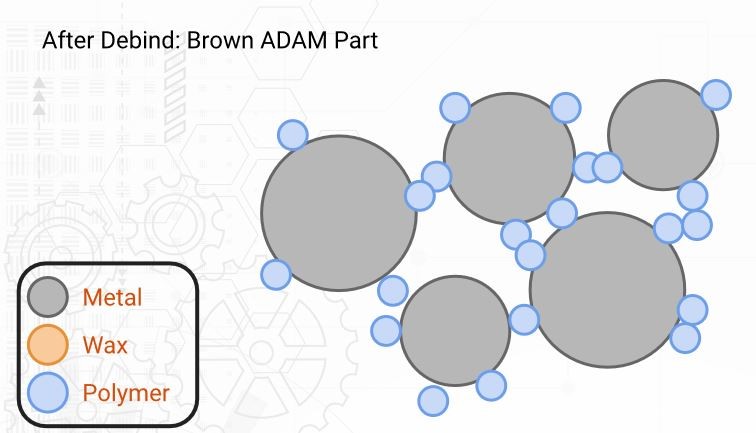

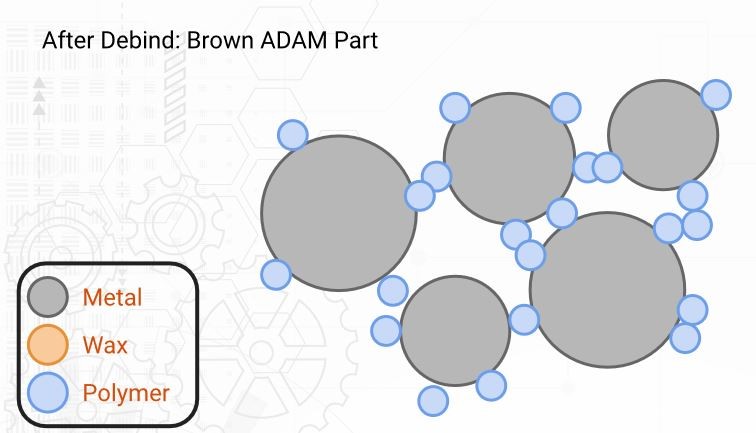

Bu işlem sonrasında parça, yıkama ünitesine gönderilerek wax bağlayıcıyı, çözücü madde ile yıkadıktan sonra kurutma bölümünde sıcaklık yardımıyla uzaklaştırır. Yıkama Ünitesinden çıkan parça “Brown Part” halindedir.

Bu işlemden sonra sıra Sinter ünitesindedir. Sinter ünitesinde, bağlayıcısından temizlenmiş parça yüksek sıcaklıklarda sinterlenir. Termal kontrollü sistem ile tamamen otomatikleştirilmiş sinter fırını, endüstriyel olmakla beraber ofis kullanımına uygundur. Akıllı yazılımı sayesinde bütün parametreler otomatik olarak parça geometrisine özel belirlenir.

Avantajları

- Piyasada ki metal printer çözümlerinden kat kat fazla ilk yatırım maliyeti avantajı sunar.

- AR-GE için vuygun maliyetli ve son kullanıcı ürünü üretebilme.

- Sağlığa zararlı metal tozları yoktur , ekstra havalandırma veya koruyucu ekipmana ihtiyaç duymuyor.

- LASER veya insan sağlığını etkileyecek tehlikeli bir birimi bulunmuyor.

- ADAM Teknolojisi sayesinde homojen bir sinterleme yapılıyor ve parça, üzerindeki gereksiz sitreslerden arındırılıyor.

- Kullanmak için deneyimli operatör gerekmiyor.

Sonuç olarak, üreteceğiniz parçanın geometrisine, üretim adedine, maliyetine ve malzemesine göre size uygun 3 Boyutlu Metal yazıcılar bulunmakla beraber bu yazıcılar ile üretim çiftlikleri kurarak seri üretim yapmanız da mümkündür. Metal yazıcılarda sanayi elektriği,bor yağı, kesici takım, cam yazılımı, operatör gibi maliyetler olmadığı için parça başına düşen maliyetlerde de tasarruf sağlayabilirsiniz.

Markforged ürünleri hakkında daha fazla bilgi almak için bizlere https://www.armadayazilim.com/iletisim adresinden iletişime geçebilirsiniz. Son olarak blogda markforged kompozit yazıcı ve 3D Printerlar hakkında yer alan diğer makaleleri de incelemenizi tavsiye ederiz. Görüşmek üzere.