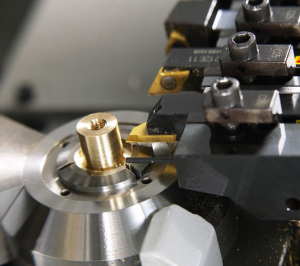

İmalat yöntemleri, malzemenin işlenmesi (talaşlı imalat) ya da malzemenin oluşturulması (talaşsız imalat) ile üretilmesi ayrımı gözetilerek iki ana grupta incelenir. Alışılmış ya da geleneksel üretim yöntemlerinde; parça ile takım arasındaki temas ve hareketin sonucunda talaş kaldırılır. Bu şekilde üretilmesi planlanan parçalarda çeşitli tezgah ve takımlar arasından seçim yapılır. Ayrıca temas sırasında oluşan kuvvetler, takım aşınması veya tırlama gibi problemler doğurur. Bu yüzden geleneksel üretim yöntemlerinde tecrübeli bir teknik ekip tarafından imalatın gerçekleştirilmesi gerekir. Aynı durum kalıp ve malzemenin kullanıldığı talaşsız imalat yöntemlerinde de geçerlidir. Yakın tarihteki teknolojik gelişmelerin de desteğiyle, üretim metodlarındaki geometrik kısıtlamalar ve maliyetler göz önüne alınarak ileri(alışılmamış) imalat yöntemleri gelişmiştir.

Alışılmamış veya ileri imalat yöntemleri malzeme-metalurji mühendisliğindeki gelişmelerin imalat mühendislerini daha gelişmiş yöntemler aramaya itmesiyle ortaya çıktı. Havacılık ve uzay sanayisi ihtiyaçlarına ek olarak elektronik endüstrisinde üretim maliyetleri artan küçük parçalar yeni yöntemlere gerekliliği ortaya çıkardı. Son 50 yıllık süreçte 80 kadar ileri imalat yöntemi geliştirilmiştir. Bunların yaklaşık 50 kadarı sanayide kullanılırken diğerleri henüz uygulama sahası bulamamış ve laboratuvar koşullarında özel üretimler düzeyinde kalmıştır.

Geleneksel imalat yöntemlerinde mekanik enerjiden faydalanılırken, ileri imalat yöntemlerinde mekanik enerji, ısı enerjisi, elektrik enerjisi, kimyasal enerji veya bunların kombinasyonlarından yararlanılır. Hali hazırda endüsriyel uygulamada kullanılan 50 kadar ileri imalat yönteminden başlıcaları şunlardır;

- Elektro Erozyon Yöntemi (Electrical Discharge Machining)

- Tel Erozyon Yöntemi (Wire Electrical Discharge Machining)

- Kimyasal İşleme (Chemical Machining)

- Elektro Kimyasal İşleme (Electrochemical Machining)

- Ultrasonik İşleme (Ultrasonic Machining)

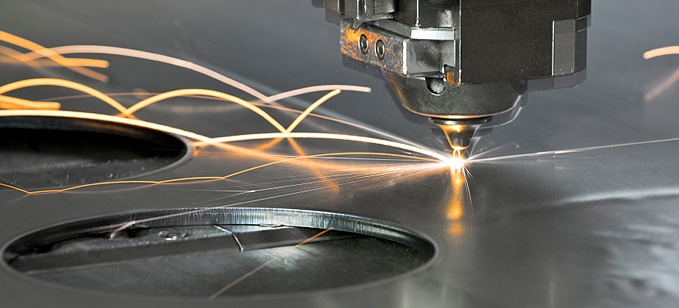

- Lazer Kesim (Laser Beam Machining)

- Su Jeti ile İşleme (Water Jet Cutting)

- Aşındırıcı Su Jeti ile İşleme (Abrasive Water-Jet Cutting)

Alışılmış İmalat Yöntemlerinin Dezavantajları

İleri imalat yöntemleri ile asıl hedeflenen; işleme kabiliyeti ve uygulanabilirliği artırılmış yöntemler ile doğruluğu/esnekliği artırılmış ürünler üretmektir. Geleneksel üretim yöntemlerinin bazı konularda yetersiz kaldığı durumlarda da alışılmamış yöntemlere başvurulur. Geleneksel metodların zayıf yönleri;

- Çok sert ve kırılgan malzemelerin işlenmesi ve bağlanmasındaki zorluklar,

- Takım aşınmasının getirdiği verimsizlik ve maliyet yükü,

- Talaş kaldırma yönünün yalnız dairesel ve doğrusal takım yoluyla sınırlanması,

- Mukavemeti yüksek malzemeler için yüksek kesme kuvvetleri gerekmesi ve bu durumun hassasiyete olumsuz etki etmesi,

- Malzemenin çok ince ve esnek yapıda olmasından kaynaklanan sorunlar,

- Parça geometrisinin karmaşık olması şeklinde sıralanır.

İleri İmalat Yöntemlerinin Avantajları

İleri imalat yöntemlerinin içerdiği yönteme göre belirli malzemeler ve geometriler üzerinde avantajları bulunur.

- Dayanımı ve sertliği yüksek malzemelerin işlenmesini sağlaması,

- Özellikle talaşlı imalattaki takım hareketinden kaynaklı kısıtlamalar nedeniyle üretilmesi zor geometrilerin daha kolay üretilmesi,

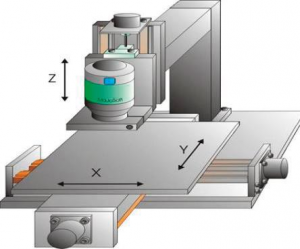

- CNC ve CAM gibi veri aktarım teknolojilerinin ileri imalat yöntemlerine de uygulanabilmesi ve yüksek verim elde edilebilmesi,

- Yüksek hassasiyet ile işleme olanağı,

- Gelişen teknolojiyle çok küçük boyutlara inen iş parçalarının işlemesini sağlaması,

- İnce saclar ile üretime uygun olması,

- μm boyutlarında delik delme, kanal açma gibi işlemlere olanak vermesi.

Endüstride yaygın kullanılan belli başlı ileri imalat yöntemlerinin uygulama prensiplerini diğer yazılarımıza bırakıyor ve ileri imalat yöntemleri ile ilgili daha ayrıntılı bilgi için kaynakları incelemenize sunuyoruz.

Kaynak: catiatürk