Plastikler bugün her türde karşımıza çıkan ürünler olmaktadır. Elektronik cihazların, beyaz eşyaların, giysilerin, inşaat malzemelerinin, döşemelerin, hatta medikal ürünlerin yapılarında plastik malzeme miktarı giderek artmaktadır.

Plastiğin bu denli önem kazanmasıyla beraber plastiğin işlenmesi ve şekillendirilmesi de önem kazanmıştır. Bu işlemin yapılmasında gereken en önemli tezgâhlar şüphesiz ki plastik presleri ve plastik kalıplarıdır. Tezgâh seçiminde gerçekleştirilecek bir hata yapılacak işlemi olumsuz yönde etkileyecektir. Bu denli önemli yere sahip olan bu makineler nasıl çalışır? Önemli kısımları nelerdir? Bakımları nasıl yapılmalıdır? Gibi sorulara cevap verilmeye çalışılmıştır.

1- GİRİŞ

Her gün daha da gelişen teknolojinin sayesinde enjeksiyon ve ekstrüzyon makineleri de bu paralelde ilerlemektedir. Bunun sebebi de plastiğe duyulan aşırı taleptir.

Plastiğin biçimlendirilmesi diğer biçimlendirme gruplarına göre daha fazla değişikliğe uğramış ve geniş bir uygulama alanına yayılmıştır. Termoplastik ve termoset plastiklerin birçoğunun biçimlendirilmesi enjeksiyon ve ekstrüzyon makinelerinden geçer.

Plastiğin biçimlendirilmesi diğer biçimlendirme gruplarına göre daha fazla değişikliğe uğramış ve geniş bir uygulama alanına yayılmıştır. Termoplastik ve termoset plastiklerin birçoğunun biçimlendirilmesi enjeksiyon ve ekstrüzyon makinelerinden geçer.

2- EKSTRÜZYON PRESLERİ (MAKİNELERİ)

Tanımını yapmak gerekirse, plastik ürünlerin aynı kesitte, hassas ölçülerde ve istenilen uzunlukta, devamlı (kesiksiz) olarak elde edilmesini sağlayan makinelere ekstrüzyon makineleri denir. Bu makineler bazen kısaca ekstrüderler olarak da adlandırılmaktadır (1).

Ekstrüzyon işlemi yaygın bir şekilde kullanılmakla beraber özellikle PVC ürünlerinin %80’i bu yöntemle üretilmektedir. Evlerde kullanılan PVC kapı ve pencere sistemleri, evlerin su tesisatlarında kullanılan PVC borular, elektrik tesisatlarının çekilmesinde kullanılan PVC borular başlıcalarıdır. Bunlar gibi ekstrüzyon aynı zamanda, naylon elde etme işleminde de kullanılır.

Öncelikle ekstrüderin çalışma prensibi bir et öğütücüsüne benzer. Söz gelişi, besleme bölgesi malzemeyi içine alır ve sonra onu sıkıştırma bölgesine geçirir. Orada havayı azaltarak ve vidanın merkez çapını artırarak basınç yapar, havasını alır (bazı bölgelerde) ve erimiş bölgeye taşır. Sonraki ayar bölgesinde malzeme homojenize edilir ve düzensiz bir biçimde ısıtılır (2).

3- ENJEKSİYON PRESLERİ (MAKİNELERİ)

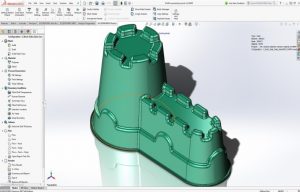

Püskürtmeli kalıplama ya da enjeksiyon kalıplama da denilen plastik enjeksiyon işlemi, plastik eşya üretiminde kullanılan ve kullanımı her geçen gün diğerlerine göre artan en önemli metotlardandır. Hammaddenin tek bir işlemle istenen şekilde kalıplanabilmesini sağlaması ve birçok durumda imal edilen ürün için son işlem uygulamaları gerektirmemesi, bu metodu seri mal üretimi için oldukça uygun bir hale getirmektedir (3).

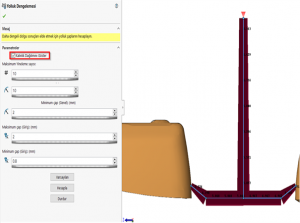

Enjeksiyon makinesinde, uygulanan kaplama kuvveti ve basılan plastik miktarı makinenin sınıflandırılmasını sağlayan iki önemli parametredir. Kapama kuvveti 10 ton ile 5000 ton arası değişirken, basılabilen plastik miktarı birkaç gramdan 40 kilograma kadar çıkabilmektedir. Enjeksiyon preslerin üzerinde bulunan huni içerisine, talaş veya boncuk halindeki plastik madde doldurulur. Besleme kanalı ile plastik madde enjeksiyon silindirin arka boşluğuna akar. Dalıcı piston, silindir içindeki plastik maddeyi sıkıştırır. Akışkan haldeki plastik, basınç ve sıcaklık altında kalıp boşluğuna enjekte edilir. Bir plastik enjeksiyon makinesine kalıbın bağlanıp bağlanamayacağını belirlemek için aşağıdaki kriterler göz önünde bulundurulmalıdır.

Enjeksiyon makinesinde, uygulanan kaplama kuvveti ve basılan plastik miktarı makinenin sınıflandırılmasını sağlayan iki önemli parametredir. Kapama kuvveti 10 ton ile 5000 ton arası değişirken, basılabilen plastik miktarı birkaç gramdan 40 kilograma kadar çıkabilmektedir. Enjeksiyon preslerin üzerinde bulunan huni içerisine, talaş veya boncuk halindeki plastik madde doldurulur. Besleme kanalı ile plastik madde enjeksiyon silindirin arka boşluğuna akar. Dalıcı piston, silindir içindeki plastik maddeyi sıkıştırır. Akışkan haldeki plastik, basınç ve sıcaklık altında kalıp boşluğuna enjekte edilir. Bir plastik enjeksiyon makinesine kalıbın bağlanıp bağlanamayacağını belirlemek için aşağıdaki kriterler göz önünde bulundurulmalıdır.

● Enjeksiyon makinesinin baskı hacmi

● Kalıp montaj alanı (kolon aralığı)

● Makinenin kilitleme (kapama) kuvveti

Enjeksiyon Makinesinin Baskı Hacmi: Enjeksiyon makinesinin baskı hacmi, bir çevrimin, enjeksiyon safhasında makinenin kalıba basabileceği maksimum eriyik hacmidir. Örneğin; bir enjeksiyon çevriminde üretilecek olan ürün sayısı 10, bir ürünün ağırlığı 20 gram, yolluğun (artık malzeme) ağırlığı da 100 gram olsun. Her bir ürünün ağırlığı 20 gr’dan toplam 200 gr eder. Buna yolluğun ağırlığını da eklersek (200 + 100) toplamda 300 gramlık bir değer buluruz. Bizim kalıbı bağlayacağımız enjeksiyon makinesi 200 gramlık bir makine ise yani bir çevrimde en fazla 200 gram eriyik malzemeyi kalıba basabiliyorsa, kalıbı bu enjeksiyon makinesine bağlayamayız. Çünkü makinenin kapasitesi yetersiz gelir. Bu kalıp için en az 300 gram’lık bir enjeksiyon makinesi gereklidir (4).

Kalıp Montaj Alanı (kolon aralığı): Kalıp montaj alanı, mengene plakaları üzerinde kalıbın bağlandığı bölgeyi tanımlar. Pratikte bu alana makinenin kolon aralığı da denir. Eğer kalıbın boyutları bu kolon aralığından daha büyük ise kalıbı bu enjeksiyon makinesine bağlayamayız. Bazı durumlarda kalıbın bir boyutu kolon aralığından büyük, diğeri ise küçük olabilir. Kolon aralığı 40 x 40 cm kalıp boyutları ise 45 x 35 cm olsun. Bu durumlarda kalıp yan çevrilerek ya da kalıp yarımları ayrı ayrı bağlanabilir. Fakat kalıp yarımlarının ayrı ayrı bağlanması tavsiye edilmez (4).

Makinenin Kilitleme (kapama) Kuvveti: Makinenin kapama kuvveti, kalıba enjeksiyon ve tutma basınçları safhasında, kalıp boşluğunda (kalıpta ürünün oluştuğu yer) oluşan basınca karşı, kalıbı kapalı tutmaya yarayan mengene kuvvetidir. Maksimum kapama kuvveti ise kalıbın tam çapak yapmak üzere açılacağı anda makinenin kalıbı kapalı tutmak için uyguladığı kuvvettir. Makine seçiminde göz önünde bulundurulan en önemli kriterlerden biridir. Kullanılacak makinenin sağlıklı baskı yapabilmesi ve enjeksiyon sırasında kalıbı açmaması için, kalıba gerekli kapama kuvvetini sağlayabilmesi gerekir. Kalıptaki boşluk sayısı arttıkça kapama kuvveti de artar (4).

● Kalıp montaj alanı (kolon aralığı)

● Makinenin kilitleme (kapama) kuvveti

Enjeksiyon Makinesinin Baskı Hacmi: Enjeksiyon makinesinin baskı hacmi, bir çevrimin, enjeksiyon safhasında makinenin kalıba basabileceği maksimum eriyik hacmidir. Örneğin; bir enjeksiyon çevriminde üretilecek olan ürün sayısı 10, bir ürünün ağırlığı 20 gram, yolluğun (artık malzeme) ağırlığı da 100 gram olsun. Her bir ürünün ağırlığı 20 gr’dan toplam 200 gr eder. Buna yolluğun ağırlığını da eklersek (200 + 100) toplamda 300 gramlık bir değer buluruz. Bizim kalıbı bağlayacağımız enjeksiyon makinesi 200 gramlık bir makine ise yani bir çevrimde en fazla 200 gram eriyik malzemeyi kalıba basabiliyorsa, kalıbı bu enjeksiyon makinesine bağlayamayız. Çünkü makinenin kapasitesi yetersiz gelir. Bu kalıp için en az 300 gram’lık bir enjeksiyon makinesi gereklidir (4).

Kalıp Montaj Alanı (kolon aralığı): Kalıp montaj alanı, mengene plakaları üzerinde kalıbın bağlandığı bölgeyi tanımlar. Pratikte bu alana makinenin kolon aralığı da denir. Eğer kalıbın boyutları bu kolon aralığından daha büyük ise kalıbı bu enjeksiyon makinesine bağlayamayız. Bazı durumlarda kalıbın bir boyutu kolon aralığından büyük, diğeri ise küçük olabilir. Kolon aralığı 40 x 40 cm kalıp boyutları ise 45 x 35 cm olsun. Bu durumlarda kalıp yan çevrilerek ya da kalıp yarımları ayrı ayrı bağlanabilir. Fakat kalıp yarımlarının ayrı ayrı bağlanması tavsiye edilmez (4).

Makinenin Kilitleme (kapama) Kuvveti: Makinenin kapama kuvveti, kalıba enjeksiyon ve tutma basınçları safhasında, kalıp boşluğunda (kalıpta ürünün oluştuğu yer) oluşan basınca karşı, kalıbı kapalı tutmaya yarayan mengene kuvvetidir. Maksimum kapama kuvveti ise kalıbın tam çapak yapmak üzere açılacağı anda makinenin kalıbı kapalı tutmak için uyguladığı kuvvettir. Makine seçiminde göz önünde bulundurulan en önemli kriterlerden biridir. Kullanılacak makinenin sağlıklı baskı yapabilmesi ve enjeksiyon sırasında kalıbı açmaması için, kalıba gerekli kapama kuvvetini sağlayabilmesi gerekir. Kalıptaki boşluk sayısı arttıkça kapama kuvveti de artar (4).

3.1. Plastik Enjeksiyon Makinesinin Çeşitleri

Plastik enjeksiyon makinelerinin özellikleri mekineden makineye farklılık göstermektedir. Kalıp tasarlanırken enjeksiyon makinesine uygun tasarımlar yapılmalıdır. Enjeksiyon makinelerinin özellikleri firma kataloglarında detaylı bir şekilde verilmektedir. Birkaç gramdan 40 kiloya kadar mal basabilen makineler vardır.

C1, C2, C3, C3AP, CM alt serilerinden oluşan C Serisi Plastik Enjeksiyon Makineleri, otomotiv, beyaz eşya, ambalaj malzemeleri, kapak, jewelbox, kaset gibi yüksek hassasiyet, kaliteli ve hızlı üretimin hedeflendiği tüm sektörlerin ihtiyaçlarını karşılayacak şekilde tasarlanmışlardır (5).

Bunun yanı sıra otomotiv, medikal, ambalaj, elektrik elektronik sektörlerine yönelik geliştirilen ürüne özel makine tasarımlarıyla CX Serisi, maksimum verimlilik ve yüksek performansı garanti eder (5).

MX Serisi Plastik Enjeksiyon Makineleri ise otomotiv endüstrisine yönelik tampon, ön panel gibi büyük parçalar, beyaz eşya sektörüne yönelik büyük hacimli parçalar ve televizyon kasaları, taşıma amaçlı kullanılan her çeşit büyük hacimli kasalar ve çöp konteynırlarının üretiminde kullanılır (5).

Standart enjeksiyon makinelerinin dışında özel amaçlı enjeksiyon makineleri de vardır bunlar ise termoset kalıplamak için, co enjeksiyon üretimi için, cd üretimi için yada plastik şişe üretimi için yapılmış olan özel makinelerdir.

C1, C2, C3, C3AP, CM alt serilerinden oluşan C Serisi Plastik Enjeksiyon Makineleri, otomotiv, beyaz eşya, ambalaj malzemeleri, kapak, jewelbox, kaset gibi yüksek hassasiyet, kaliteli ve hızlı üretimin hedeflendiği tüm sektörlerin ihtiyaçlarını karşılayacak şekilde tasarlanmışlardır (5).

Bunun yanı sıra otomotiv, medikal, ambalaj, elektrik elektronik sektörlerine yönelik geliştirilen ürüne özel makine tasarımlarıyla CX Serisi, maksimum verimlilik ve yüksek performansı garanti eder (5).

MX Serisi Plastik Enjeksiyon Makineleri ise otomotiv endüstrisine yönelik tampon, ön panel gibi büyük parçalar, beyaz eşya sektörüne yönelik büyük hacimli parçalar ve televizyon kasaları, taşıma amaçlı kullanılan her çeşit büyük hacimli kasalar ve çöp konteynırlarının üretiminde kullanılır (5).

Standart enjeksiyon makinelerinin dışında özel amaçlı enjeksiyon makineleri de vardır bunlar ise termoset kalıplamak için, co enjeksiyon üretimi için, cd üretimi için yada plastik şişe üretimi için yapılmış olan özel makinelerdir.

4- SONUÇ

Plastik teknolojisi dünden bugüne sürekli yükselen bir grafikle gelmiştir. Bunun paralelinde plastik işlerinde kullanılan donanımlarda da gelişme gözlenmiştir. Plastiklerin işlenmesi gelişince plastik makineleri de gelişmiş, daha fazla kullanılır hale gelmiştir. Tezgâh seçerken, tezgâhın özelliklerini iyi incelemek zorundayız. Aksi takdirde işimize yaramayan bir tezgâh almak bizi maddi açıdan zor durumda bırakabilir. Baskı kapasitesi az olan bir makine ile yaptığımız ürünlerde sorunlar gözlemleriz. Yapılan araştırmalar sonucunda plastik ürünlerin hatalarının yanlış tezgâh seçiminden kaynaklandığı gözlenmiştir. Bizde hataya düşmemek için tezgâh özelliklerini iyi bilmeliyiz.

Kaynaklar

1. MEGEP, Ekstrüzyon Makinelerinde Üretim 1, Ankara, 2007

2. T. Savaşçı, N. Uyanık ve G. Akovalı, Plastik Teknolojisi, S.6, 69–88 Çantay, 1998

3. Hüseyin Yapar, Plastik Sektörü ve Türkiye’deki Gelişimine Genel Bakış, S.23–56, S.D.Ü Makine Mühendisliği Bitirme Tezi, Isparta, 2002

4. MEGEP, Ekstrüzyon Makinelerinde Üretim 1, Ankara, 2007

2. T. Savaşçı, N. Uyanık ve G. Akovalı, Plastik Teknolojisi, S.6, 69–88 Çantay, 1998

3. Hüseyin Yapar, Plastik Sektörü ve Türkiye’deki Gelişimine Genel Bakış, S.23–56, S.D.Ü Makine Mühendisliği Bitirme Tezi, Isparta, 2002

4. MEGEP, Ekstrüzyon Makinelerinde Üretim 1, Ankara, 2007

Kaynak: CadCamSektoru