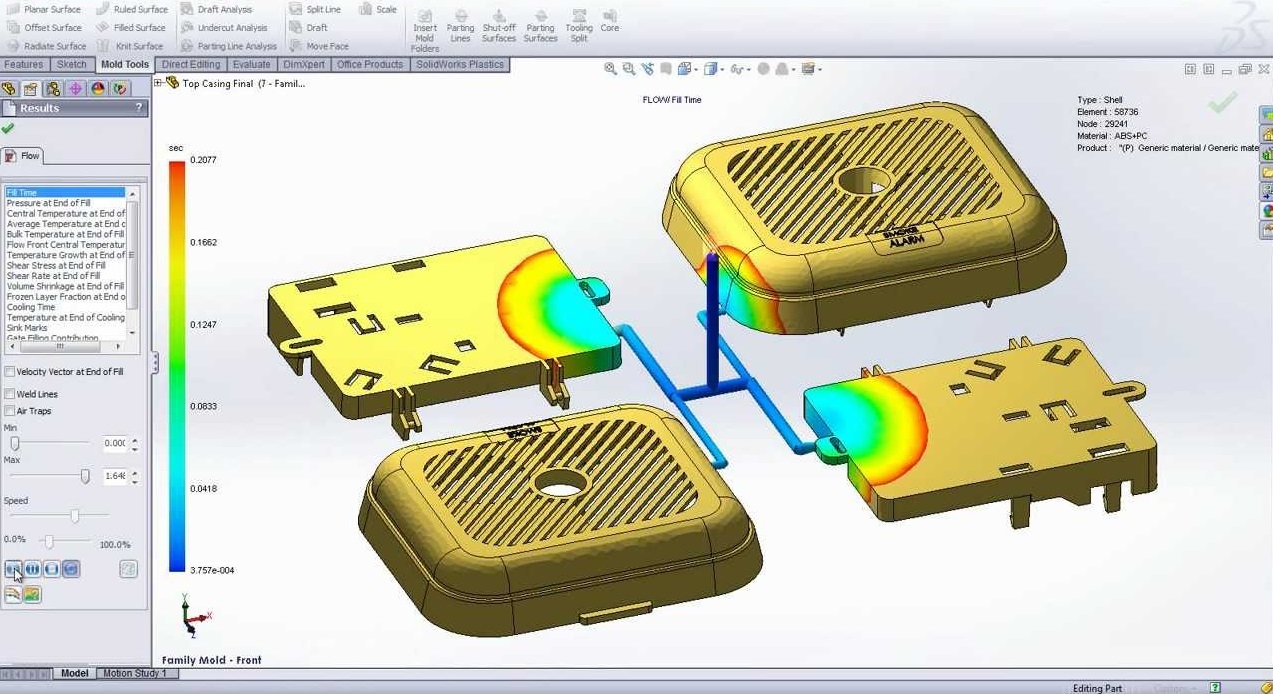

Enjeksiyonu gerçekleştirilmiş olan kalıp parçalarını kalıptan ayırmadan önce sıcaklıklarının düşmesi beklenir ve böylelikle parça hızlı soğuma eğrisinden uzaklaştırılarak mevcut şeklini koruması ve çarpılmaması hedeflenir. Hatalardan kaçınmak için kalıp içerisindeki soğuma prosesi esnasında basınç, hız ve plastik vizkozite değişimleri asgari düzeylerde olmalıdır. Bu soğuma esnasında parçadaki duvar kalınlıkların homojenliği parça soğuma gradyanı açısından oldukça önemlidir. Duvar kalınlıklarının optimizasyonu ile maliyet azaltılıp, üretim hızı ve üretim kalitesi arttırılabilir.

Optimum Duvar Kalınlığı;

Üretilecek ürün için optimum duvar kalınlığı seçimi ürünün maliyetini önemli ölçüde azaltacağı gibi üretim hızını ve kalitesini de arttırır. Hali hazırda asgari bir duvar kalınlığı seçeneğimiz olmadığından dolayı ürünümüzü mümkün olan en ince duvar kalınlığı ile üretmek isteriz. Daha ince duvar kalınlığı demek daha az malzeme ve maliyet bundan mütevellit daha hızlı soğuma ve daha az çevrim zamanı demektir.

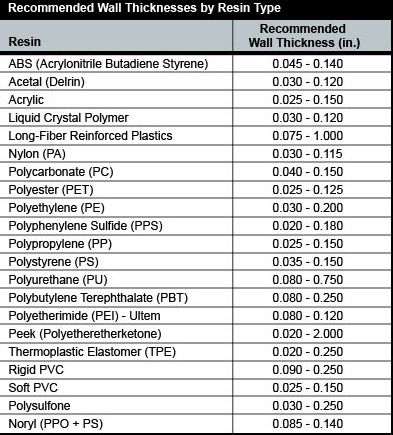

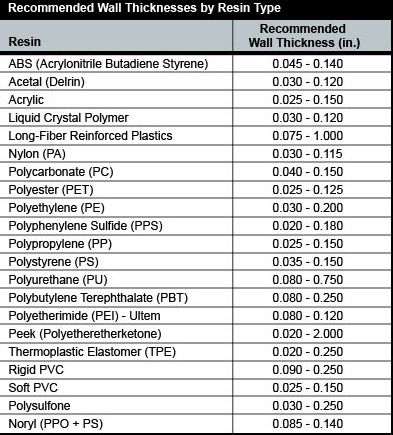

Asgari duvar kalınlığı; parçanın boyutu, geometrisi, yapısal özellikleri ve reçinenin akış karakteristiklerine bağlıdır. İnce cidarlı parçaların cidar kalınlıkları 0.5mm’den 4mm’ ye kadar değişebilir. Reçineye bağlı önerilen duvar kalınlıkları ile ilgili tabloya aşağıdaki gibidir: