CAMWORKS SİMÜLASYON KALİTESİNİ AYARLAMA

Simülasyon kalitesini ayarlamamız için “takım yolunu simule et” seçeneğinden simülasyonu açmamız gerekiyor. İşaretli alandan Seçenekler ikonuna tıklıyoruz.

Simülasyon kalitesini ayarlamamız için “takım yolunu simule et” seçeneğinden simülasyonu açmamız gerekiyor. İşaretli alandan Seçenekler ikonuna tıklıyoruz.

Bilindiği gibi SOLIDWORKS, Model Based Definition(MBD) teknolojisini çıkardı. MBD deki genel amaç teknik resim oluşturmadaki zamandan ve revizyonlardan kaçınarak, üretim…

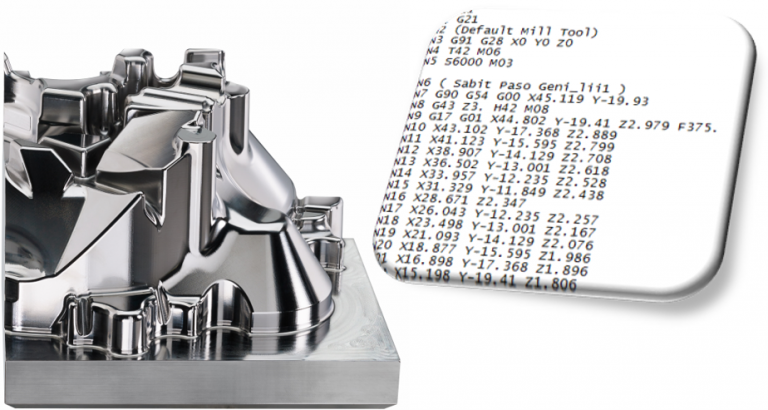

G kodu aslında bir programlama dilidir. G kodu ile yazılmış bir program text dosyasından ibarettir ve Notepad ile açıp ekstra…

STL DOSYA STOK HATASI Özellikle dökümden gelmiş parçalar için kullanılan STL dosyası stok tipinde genel olarak yapılan hata, parça ile…

CAMWORKS DELİK OPERASYONLARINDA DELİKLER ARASI GEÇİŞ ÖZELLİĞİ Farklı çaplar arası punta vb. birleştirilmiş işlemleri yaparken delikler arası geçişleri delik boyutlarına…

CAMWorks ayrıca kullanıcıları için yeni iPad uygulamasını tanıttı. CAMWorksView iPad ve iPhone için yüksek performanslı 3D CAM veri görüntüleyici. Ücretsiz…

Mühendislik çözümleri, hizmetleri ve teknolojileri alanında faaliyet gösteren Geometric, kesintisiz entegrasyon için gerçek G-Kod simülasyonunu devreye alan yeni uygulamasını piyasaya…

CAMWORKS İŞLEMLERİNDE TAKIMYOLLARINI BİRLEŞTİRME CAMWorks’de oluşturmuş olduğumuz takımyollarını zamandan tasarruf etmek ve işlem ağacındaki işlem sayımızı azaltmak için Combine Operations…