SOLIDWORKS simülasyon araçları, tasarımları ve üretim süreçlerini simüle ederek projeleriniz hakkında değerli geri bildirimler sağlayabilir. Tasarımcılar bu geri bildirimleri kullanarak önemli ölçüde zaman kazanabilir ve üretim başlayana kadar fark edilmeyen maliyetli revizyonları önleyebilir. SOLIDWORKS Plastics, kaynak çizgileri gibi enjeksiyon kalıplı parçalarda yaygın üretim ve kalite sorunlarının önlenmesine yardımcı olabilir. Bu içeriğimizde kaynak çizgilerinin nedenlerine, kalite üzerindeki etkilerine ve bunların nasıl önleneceğine veya azaltılacağına daha yakından bakacağız.

Kaynak Çizgisi Nedir?

Kaynak hatları, bazen akış hatları veya örme hatları olarak da adlandırılır, enjeksiyon kalıplı plastik bir parçada iki veya daha fazla akış cephesinin bir araya gelip birleştiği potansiyel zayıflık alanlarıdır. İdeal olarak, erimiş plastiğin bu akış cepheleri bir araya gelip kaynaşarak sağlam bir bağ oluşturur ve en kötü ihtimalle sadece kozmetik kusurlar oluşturur. Ancak, kullanılan enjeksiyon parametrelerine ve kalıp tasarımının kendisine bağlı olarak, kaynak hatları bazen çevredeki malzemeden daha zayıf bir bağa neden olabilir ve bu da eğilmeye, kusurlara ve mekanik arızalara neden olabilir.

Kaynak Çizgisini Oluşturan Faktörler

Geometri: Parça tasarımının şekli, karmaşıklığı ve kalınlığı etkili olacaktır. İçeriğimizin ilerleyen kısımlarında verilen örnekteki gibi ince duvarlı bölümler gibi geometride hızlı değişimlerin olduğu alanlar kaynak çizgilerinin oluşmasına neden olabilir.

Malzeme Seçimi: Seçilen malzemenin özellikleri, kaynak çizgilerinin varlığı üzerinde önemli bir etkiye sahip olabilir. Bazı malzemeler daha iyi akış özelliklerine sahiptir ve kaynak çizgisi oluşumuna daha az eğilimlidir.

Enjeksiyon Hızı ve Basıncı: Enjeksiyon hızı ve basıncı, akış özellikleri üzerinde önemli bir etkiye sahiptir. Yüksek enjeksiyon hızları, akış cephelerinde soğumaya neden olarak uygun bağlanmayı önleyebilir.

Erimiş malzeme Sıcaklığı: Düşük erimiş malzeme sıcaklıkları akış cephelerinde yetersiz bağlara yol açarak kaynak hattı oluşumuna neden olabilir.

Kalıp Sıcaklığı: Enjeksiyon hızı ve basıncı gibi kalıp sıcaklığı da kaynak hatlarının oluşmasında önemli bir rol oynar. Özellikle, kalıp boyunca sıcaklık farklılıkları akış hızlarında ve iki cephenin düzgün bir şekilde bir araya gelip bağlanma yeteneğinde farklılıklara neden olur.

Kalıp tasarımı: Kapı konumu, kaynak hatlarının oluşumu üzerinde büyük bir etkiye sahip olabilir, ancak akış cephelerini ve bunların ortaya çıkardığı kaynak hatlarını kritik olmayan alanlara iten konumları seçerek sorunu hafifletmenin etkili bir yolu da olabilir.

Kaynak Çizgilerinin Azaltılması

Tasarıma bağlı olarak, enjeksiyon kalıplı bir parçada kaynak çizgilerini tamamen ortadan kaldırmak mümkün olmayabilir. Ancak, erimiş malzeme sıcaklığını artırmak, enjeksiyon hızını, basıncı ve soğutma sürelerini ayarlamak ve enjeksiyon noktası konumlarını dikkatlice seçmek sonuçları önemli ölçüde iyileştirebilir. Isıl işlem veya yüzey bitirme gibi üretim sonrası işlemler, kaynak çizgilerinin görünürlüğünü ve etkisini azaltmaya yardımcı olabilir.

Fan Kapağı Örneği

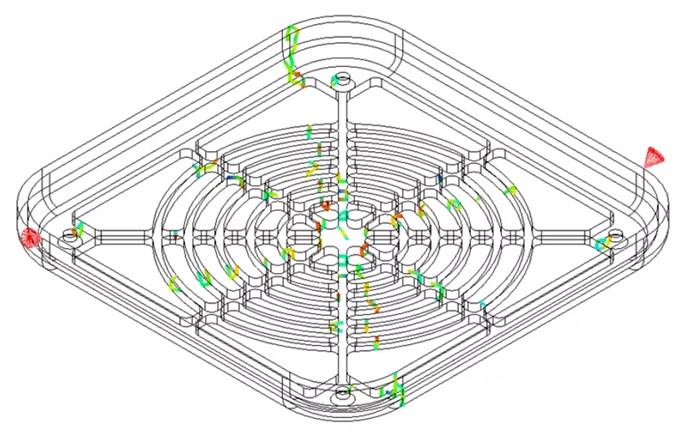

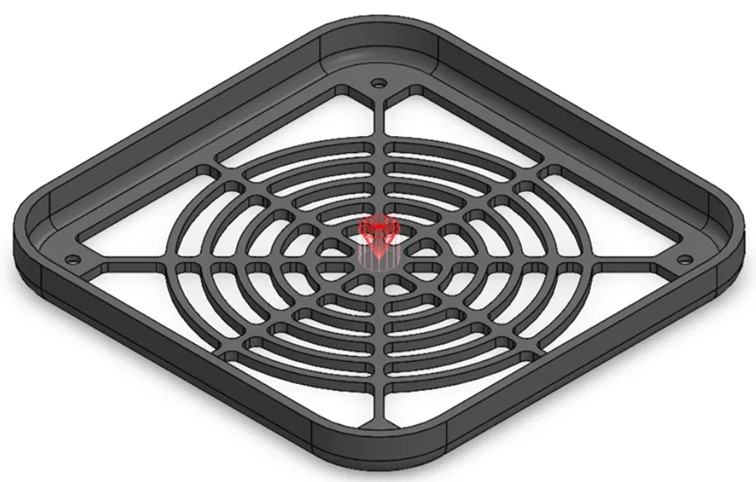

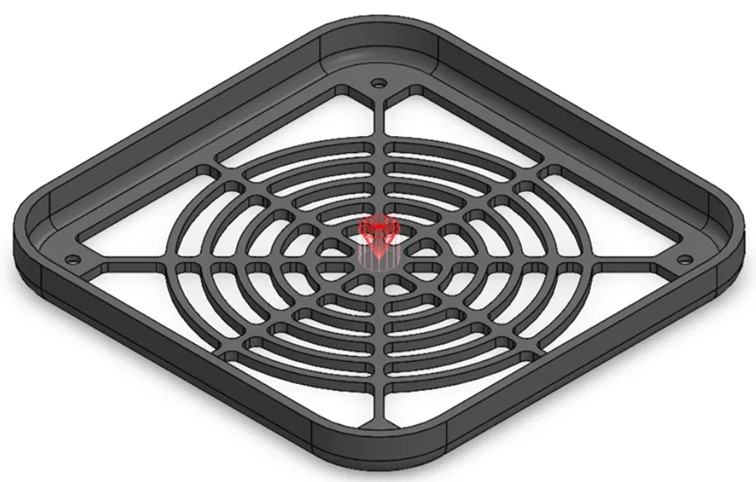

Aşağıdaki örnekte, basit bir fan kapağı enjeksiyonla kalıplanmaktadır. Enjeksiyon yerleri parçanın köşelerine yakın zıt taraflarda konumlandırılmıştır.

Fan modeli üzerinde enjeksiyon konumları

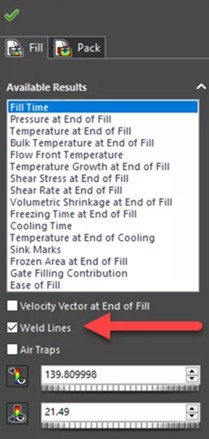

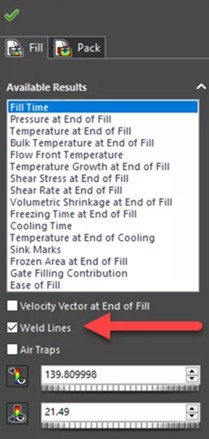

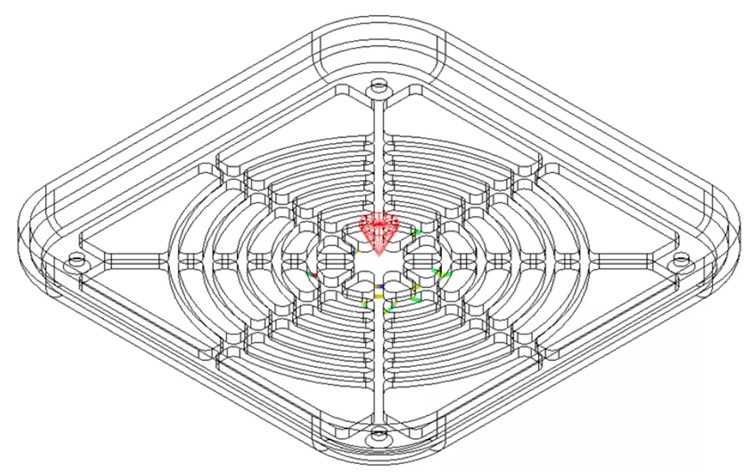

SOLIDWORKS Plastics’i kullanarak, bu kaynak çizgilerinin nerede görüneceğini görselleştirmek için kalıp, enjeksiyon parametrelerimizi ve malzeme özelliklerimizi simüle edebiliriz. Kaynak çizgilerini görüntüleme seçeneği Sonuçlar PropertyManager’ında bulunur.

Kaynak Çizgisinin Gösterilmesi

Simülasyonu çalıştırıp kaynak hatlarını görüntüleme seçeneğini seçtiğimizde aşağıdaki sonucu elde ederiz.

Fan Parçası Üzerinde Kaynak Çizgilerinin Gösterilmesi

Çok ince cidarların bulunduğu merkezde çok sayıda kaynak çizgisi vardır. Parçanın uygulamasına bağlı olarak, bu özelliklerde zayıflığa ve potansiyel olarak bir arızaya yol açabilir. SOLIDWORKS Plastics ile enjeksiyon yerlerinin konumlarında hızlı değişiklikler yapabiliriz. Bu durumda tek bir enjeksiyon noktasına geçeceğiz ve bunu parçanın merkezine yerleştireceğiz.

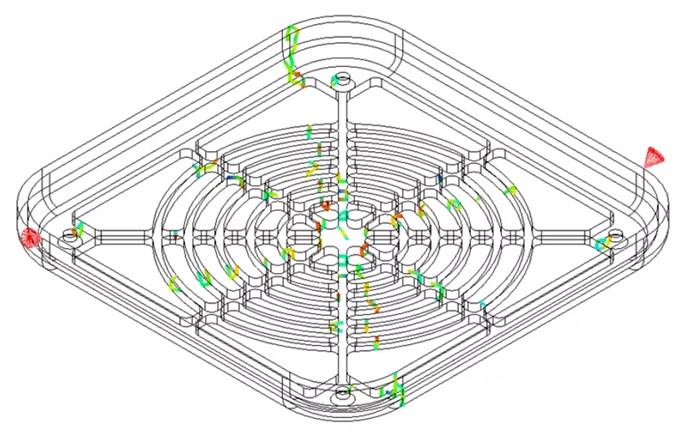

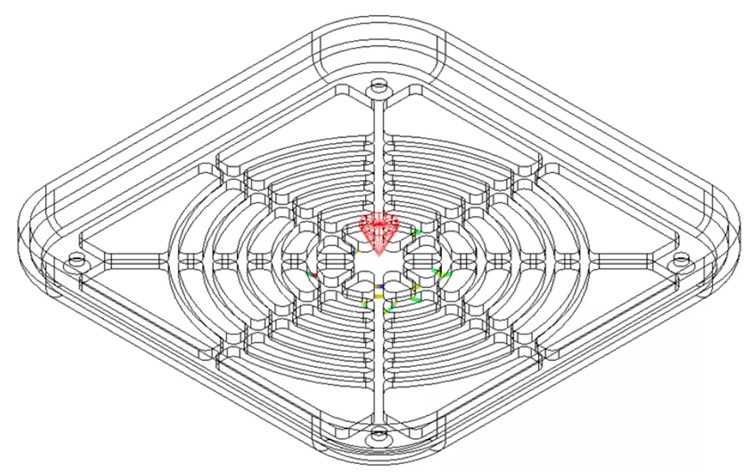

Enjeksiyon Konumunun Merkeze Taşınması

Bu, kaynak çizgilerinin sayısını azaltmaya ve akış önü sorunlarını parçanın daha sağlam olduğu kenarlara itmeye yardımcı olacaktır.

Simülasyonu tekrar çalıştırdıktan sonra, kaynak çizgilerinin sayısında önemli bir azalma görebiliriz, bu da daha sağlam bir parça ile sonuçlanır. Kalıp sıcaklığı, malzeme sıcaklığı ve enjeksiyon parametrelerinde daha fazla değişiklik yapılması, daha iyi parça özellikleriyle sonuçlanabilir.

Yeni enjeksiyon Konumu ile Analiz Sonucunda Kaynak Çizgileri