Hüseyin Ayar Gazi Üniv. TEF, Kalıpçılık Öğretmenliği Ocak 2012, Ankara

Plastik enjeksiyon kalıplarında sıcak yolluk sistemleri gittikçe yaygınlaşmaya başlamıştır. Bu sistemlerin artan kullanımıyla birlikte sıcak yolluğu oluşturan elemanları da tanıma ihtiyacı doğmuştur. Bu elemanlar başta manifolt, rezistans, nozul (meme ucu) dur. Bu çalışma, kısaca, sıcak yolluk sistemlerinin tanıtımı, ağırlıklı olarak ise meme ucu seçimi ve bu seçimi etkileyen faktörler hakkındadır.

1. Giriş:

Plastik enjeksiyon kalıplarında yolluklar, enjeksiyon makinesinden gelen eriyik malzemeyi kalıp boşluğuna ileten sistemlerdir. Sıcak yolluk sistemleriyse, makineden gelen bu eriyik malzemeyi kimyasal ve fiziksel özelliklerini bozmadan korur ve iletir. Bu sistem malzeme tasarrufu ve malzeme donmasının engellenmesi, dolum süresinin kısalması gibi bir çok avantaj sağlar.

Sıcak yolluk sistemi elemanları temelde manifolt, rezistans, termokupl ve meme ucudur. Ürünle doğrudan teması olan ve sonucu daha çok etkileyen eleman meme ucudur. Meme ucunun seçimini polimer cinsi, ürünün boyutları, dolum stratejisi gibi bazı faktörler belirler.

Meme ucunun doğru seçimi ideal akış, kaliteli ürün, hızlı çevrim süresi gibi avantajlar sağlar. Yanlış seçilmiş bir meme ucu ise üründe istenmeyen akış izleri, istenmeyen iç gerginlikler, eksik dolum, erken donma veya damlama gibi sorunlar yaratabilir.

2. Sıcak yolluk sistemleri:

Sıcak yolluk sistemi makinenin enjeksiyon grubunun devamı ve uzantısı gibidir. Kalıp içerisinde başlı başına bir sistem olup tasarımı ve mühendisliği özel bilgi ve tecrübe gerektirir. Manifolt sistemde bir nevi gövde görevi yapmaktadır. Aynı zamanda malzemeyi dağıtır. Sistem üzerine yerleştirilmiş rezistanslar sayesinde ısıtılır, bu rezistansların ısılarını belirli bir aralıkta tutan, ısının ölçümünü yapan elemanlarsa termokupllardır. Sıcaklığın düştüğünü algılayan termokupl rezistansların elektrik enerjisini tekrar tetikleyerek çalışmasını sağlar. Termokupllar bozulduğunda sistem sürekli ısınmaya devam edecektir.

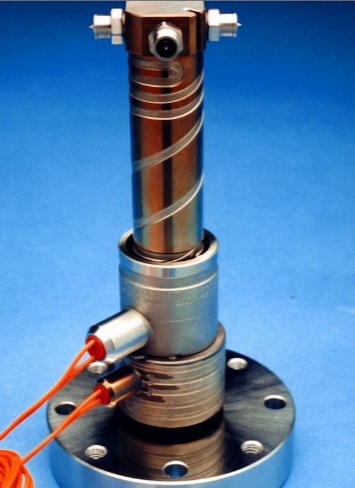

Şekil 2.1 Sıcak yolluk sisteminin genel bir görüntüsü

Sıcak yolluk sisteminin avantajları:

- İşçilikten tasarruf (yolluk kırma işi yoktur)

- Malzemeden tasarruf

- Düşük çevrim süresi

- Soğuk yolluklara göre daha düşük basınçta çalışma

- Düşük basıncın avantajı olarak üründe daha az istenmeyen iç gerilme

- Valfli sistemler sayesinde soğuk birleşmenin azalması

3. Sıcak yolluklarda meme ucu seçimi:

Sıcak yolluk memeleri genel olarak açık uçlu ve valfli olanlar olarak ikiye ayrılabilir. Açık uçlu olan tiplerde meme ucu sürekli açıktır. Enjeksiyon başladığında akış normal şekilde olur. Enjeksiyon bitiminde uçta kalan plastik donar ve tapa vazifesi görür. Bir sonraki çevrimde ürün boşluğuna itilerek orda erir ve parçaya karışır. Valfli sistemlerde ise ucun açık veya kapalı olması başka bir sistem tarafından tetiklenerek belirlenir. Genellikle hidrolik sistemlerle tetiklenen valf istendiğinde açılır ve akış kontrollü olarak yapılır.

Sıcak yolluk memeleri genelde 1.2344 sıcak iş çeliğinden imal edilir ve sertleştirilir. [1]

3.1 Açık uçlu meme uçları:

Bu tip meme uçları sürekli açıktır ve akışa müsade eder. Yapıları basittir; Kalıp açılırken meme ucunda kalan bir miktar malzeme artık madde oluşturur ve ürün üzerinde kötü görünen bir iz bırakır. Bu kötü iz meme ucunun çapına ve operasyon parametrelerine (basınç, sıcaklık, zaman) bağlıdır. [2] Bir sonraki çevrimde kalıp boşluğuna tekrar basılır ve meme ucu tekrar açılır, kalıp boşluğu plastikle dolmaya başlar. Meme ucunu tıkayan donmuş malzeme genellikle erir ve ürünün içine dolan plastiğe karışır. Bu olayda önemli olan, bu donmuş malzemenin eriyebilmesi için, kalıp boşluğundaki dişi ve erkek kalıp yüzeyleri arasındaki mesafenin meme ucu mesafesinden büyük olmasıdır. Meme ucu mesafesini mümkün olduğunda kısa tutmak idealdir. [2] Açık uçlu meme seçimi veya tasarımında amaç, geometrik dengeyi bulmak ve meme ucunda donması istenen parçanın kendiliğinden ve rahatça donması, sonrasında da kolayca eriyebilmesidir. [2] Açık uçlu meme uçları genellikle PE ve PP malzemelerde tercih edilir. [2] Genel olarak üç tip açık uçlu meme çeşidi vardır;

- Dairesel tip

- Halkalı tip

- Kenar giriş tip [2]

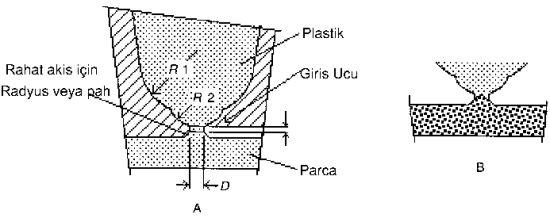

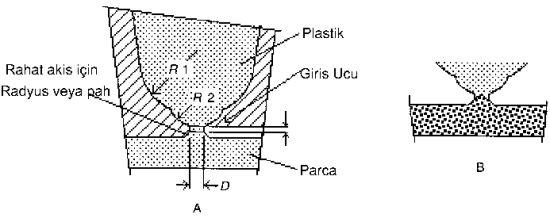

3.1.1 Dairesel tip meme uçları:

Basit yapıları sayesinde kirli malzemeye pek duyarlı değildirler. Bu tiplerde donma veya damlamayı önlemek ve dengelemek çok önemlidir. Üründe meme ucundan kopma yapan kısım ufak bir çıkıntı yapabilir. Bu sorun, ürün tasarımında ufak bir çukur yapılarak önlenebilir.

Açık uçlu meme uçlarında temelde rastlanan iki problem;

Meme ucu çıkış kısmındaki yüksek gerilmeler, plastik basıncı meme ucunu dışa doğru itmeye çalışır.

Akış sırasında sıcaklık kontrolü [2]

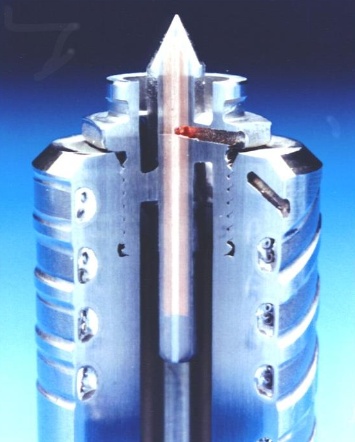

Şekil 3.1 Çift radyüslü dairesel tip meme ucu

3.1.2 Halkalı tip meme uçları:

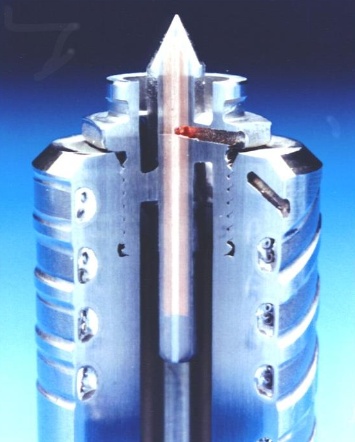

Giriş kesiti halka formunda olan uçlar, ekseninde plastik malzemenin donmasını önleme için torpil formunda sıcak bir silindirik parçanın yerleştirildiği açık uçlu yolluk girişleridir. Yolluk memesi içindeki sıcak malzeme ile ısıtılan ve parçanın dış yüzeyine kadar uzanan torpedo, düşük sıcaklıktaki kalıbın soğuttuğu giriş ucuna plastik malzemenin sıcaklığını taşıyarak giriş ucunda malzemenin enjeksiyon sırasındaki donma riskini ortadan kaldırılmaktadır. Torpedonun etrafında daima sıcak bir plastik tabakası oluşmakta, soğuk kalıp çeliği ile malzeme yolluk giriş ucundaki sıcak torpedonun etrafından boru şeklinde akarak kalıp gözüne girmektedir. Sıcak torpedo ucunun çevresinden plastik malzemenin yüksek hızlardaki akışı, özellikle katkılı plastikler kullanıldığında torpedo ucunu zamanla aşındırmakta ve değiştirilmesini gerektirmektedir. [3]

Şekil 3.2 Torpedo ucunun kesit fotoğrafı [3]

Bu meme uçlarında ipliklenme daha az olur, uç kısımda donma ihtimali çok daha azdır, dairesel açık uçlulara göre daha küçük iz bırakırlar. Fakat akış dar kesitten olduğu için kirli malzemeye çok duyarlıdır, dar kesit yüzünden yüksek basınç gerektirir, torpedoda olan aşınma ürüne karışıp parça kalitesini düşürebilir.

3.1.3 Kenar giriş tip meme uçları:

Çalışma prensibi olarak daire kesitli uçtan farklı değildir. Enjeksiyon bitiminde uçta bir miktar malzeme donarak orayı kapatır, sonraki enjeksiyon başlangıcında eriyerek ürüne karışır.

Yolluk girişi kanalının yüksekliği(veya kalınlığı) parça et kalınlığından daha düşük olmalı ve donmuş plastik tapanın, kalıp gözüne kolay itilebilmesi için konik yapılmalıdır. Yolluk giriş kanalının yüksekliği genellikle 0,5-1 mm arasında seçilir. Küçük değerlerin tercih edilmesine rağmen buradaki sınırlama, kalıp gözü ile sıcak yolluk memesi için açılan boşlukların arasında kalan ince et kalınlığındaki çeliğin mukavemetidir. L mesafesinin seçimi yolluk girişinin parça üzerindeki konumuna ve parça geometrisine de bağlıdır. [3]

Şekil 3.3 Dört çıkışlı kenar tip meme ucu [3]

3.2 Valfli meme uçları:

Valf geçiş sisteminin öncüsü Messrs. Kelly ve Seymour’dur. Sonrasında bir çok mekanik gelişme takip etmiştir. [4]

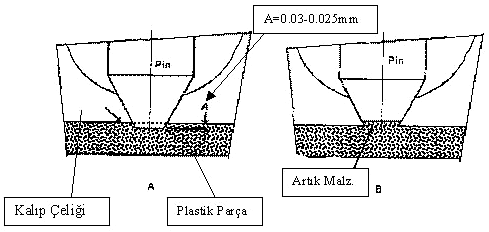

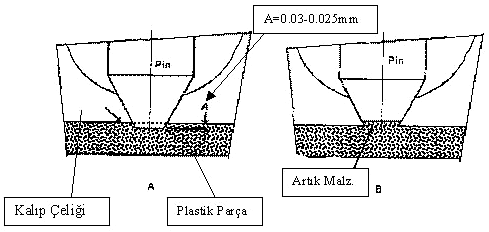

Bu tip uçların en büyük avantajı dolum işleminin kontrol altında tutulmasıdır. Böylece soğuk birleşme önlenebilir, dolması zor geometriler veya dar hacimler daha iyi doldurulabilir. Parçada istenmeyen gerginlikler azaltılabilir. Meme ucundaki iğne olarak anılan pim genellikle hidrolik sistemle kontrol edilir. Bu iğnenin boyunun hesaplanması ürün kalitesi açısından önemlidir. Sıcaklık sırasındaki genleşmeler hesaba katılarak tasarlanmalıdır. Şekil 3.4 te bu tip meme ucunun sembolik kesit ve tasarım hatasının sonucu görülmektedir.

İdeal olarak pim ucunun plastik parçaya 0.03 – 0.025 mm derinlikte batacak şekilde ayarlanmış olmasıdır. [3]

Şekil 3.4 Yanlış tasarlanmış valfli pim ve sonucu [3]

4. Meme ucu şeklini ve ölçülerini etkileyen faktörler

- Parça ağırlığı ve büyüklüğü, malzemeyi tedarik edebilmek ve düşük doldurma basıncının yeterli olabilmesi için parça ağırlığı ve büyüklüğü arttıkça çap da büyümelidir.

- Polimer cinsi, akışı zor bir polimerse çap büyük seçilmelidir.

- Soğutma sisteminin konumu, eğer meme ucu soğutma sistemine çok yakınsa erken donma, uzak ise damlamalar oluşabilir. Tasarım optimum mesafeye izin vermezse nispeten soğuk uçlarda çap büyük, soğutmadan uzak yani sıcak uçlarda küçük çap tercih edilmelidir.

- Enjeksiyon hızı, yüksek enjeksiyon hızlarında meme ucu çapındaki ani plastik şekil değişmelerini engellemek ve malzemede bozulmaları engellemek için mümkünse çap büyük tercih edilmelidir.

- Giriş geometrisi, meme ucunda akışın sürekliliğini bozan sivri köşelerde kaçınmalı, özellikle aşındırıcı özelliği yüksek polimerlerde bu keskin köşeler yerine yuvarlatılmış köşeler tercih edilmelidir.

Doğru bir meme ucu seçimi;

- Akışın sürekliliğini bozmamalı

- Damlama ve iplenmeye izin vermemeli

- Parça üzerinde minimum iz bırakmalıdır.

Yanlış seçilmiş bir meme ucu;

- Akış izleri ve hatları yaratır (jetting etkisi).

- İpliklenme yapar.

- Üründe iç gerilmeler yapar.

- Malzemede bozulmalar yaratır.

- Meme ucu girişinde erken donmalar yapabilir.

5. Sonuç ve değerlendirme:

Sıcak yolluk sistemleri kalıbı karmaşıklaştıran, maliyetini arttıran, buna karşılık verimliliği arttıran ve zamandan tasarruf sağlatan sistemlerdir. Bu sistemlerde meme ucu (nozul) ürünle doğrudan temasta olan ve sonucu en çok etkileyen elemandır.

Meme uçları parçanın ağırlığı ve boyutları, polimer cinsi, soğutma sistemine olan mesafesi, enjeksiyon hızı, eriyik malzeme sıcaklığı gibi değişkenlerin durumuna göre seçilir veya tasarlanır.

Tüm bu veriler değerlendirilerek seçimi yapılan meme ucundan beklenen, ideal akış, ipliklenme olmaması, parça üzerinde minimum iz bırakmasıdır. İdeal olmayan meme uçları üründe akış izleri bırakır, istenmeyen gerilmelere sebep olur, eksik doluma sebep olabilir, meme girişi erken donabilir.

Kaynaklar:

1. BAYDUR G., “Malzeme Bilgisi”, s.349-365, Milli Eğitim Basımevi,1988

2. HERBERT, Rees, “Mould Engineering” (s132-146)

3. Dr. Mustafa Gevrek, Sıcak yolluk giriş uçlarında “Mold Masters” teknolojisi:, Kasım 2005

4. J. Harry Dubois, Wayne I. Pribble “Plastic Mould Engineering Handbook” (s 413)

Kaynak: Turkcadcam