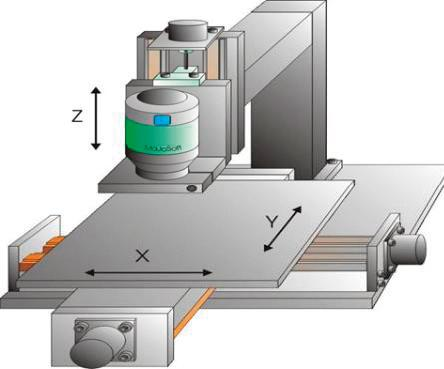

Üç Eksenli Masa Tipi CNC Tezgahı Tasarım ve İmalatı

👤Yrd. Doç. Dr. İsmail TEMİZ, Marmara Üniversitesi Teknoloji Fakültesi Mekatronik Mühendisliği / Gazi DEĞDAŞ ([email protected]) , Onur SOYDAN ([email protected]), Halil…

👤Yrd. Doç. Dr. İsmail TEMİZ, Marmara Üniversitesi Teknoloji Fakültesi Mekatronik Mühendisliği / Gazi DEĞDAŞ ([email protected]) , Onur SOYDAN ([email protected]), Halil…

Hüseyin Ayar Gazi Üniv. TEF, Kalıpçılık Öğretmenliği Ocak 2012, Ankara Plastik enjeksiyon kalıplarında sıcak yolluk sistemleri gittikçe yaygınlaşmaya başlamıştır. Bu…

Yazar: Tolga Mertoğlu, Makine Müh Yüksek Hızda Talaşlı İmalat, Havacılık/ Uzay sanayi, Otomotiv ve Kalıpçılık konularında CNC tezgahlarda parça işleyen…

Uzunca karbon zincirlerinden oluşan plastiklerin hemen hemen tümü, kimyasal ve fiziksel özelliklerine bağlı olarak, nihai üretim aşamasına gelene kadar, çeşitli…

Talaş kaldırma esnasında oluşan kuvvetler, basınç, sürtünme, ısı oluşumu ve aşınma gibi olaylar ile birlikte ekonomiklikte dikkate alınırsa bir kesici…

Toz Metalurjisi yöntemi geleneksel olan metal şekillendirme yöntemleri olan döküm, talaş kaldırma, sıcak ve soğuk presleme gibi proseslere alternatif olarak geliştirlmiştir.…

Metal dökümü tarihi bir üretim ağacına sahip olup yıllar boyunca farklı araçlardan yararlanılmıştır ve endüstri devriminde önemli bir rol oynamıştır.…

Dünyadaki binbir çeşit donanımda kullanılan milyonlarca bağlantıda, iletken macun olarak bilinen bir malzemeden yararlanılıyor. Bağlantıların iyileştirilmesi sonucunda, arıza ve bakım…