ISO S sınıfı malzemeler, ısıya dayanıklı süper alaşımları (Heat Resistant Super Alloys) ve titanyum alaşımları içerir. Bu malzemelerin sıcak koşullardaki sertliği ve dayanımı, havacılık, enerji üretimi gibi birçok önemli segmentte kullanılmasını sağlar. Ayrıca, alaşımların avantajlı özellikleri, geleneksel demir ve çeliklerden farklı işleme özellikleri sunar. Bu nedenle, kesici takım üreticileri, materyal işlenebilirliğine hitap eden ve ISO S grubundaki alaşımların güvenilir, tutarlı ve nispeten ekonomik şekilde işlenmesini sağlayan ürünler ve uygulama stratejileri geliştirmiştir. Bu takım üreticileri, günümüzün gelişmiş malzemeleriyle uyumlu olmayan modası geçmiş işleme teknikleri hakkında bir kez daha düşünmeleri için operatörleri ikna etmenin yanı sıra yeni takımlar ve stratejiler konusunda üreticileri de eğitmenin bir yolunu aramaktadır.

İşlenebilirlik faktörleri

İşlenebilirlik terimi, metalin işleme prosesine verdiği yanıtı tanımlar. İşlenebilirlikte dört temel faktör bulunur: İşleme sırasında oluşan mekanik kuvvetler, talaş oluşumu ve talaşın boşaltılması, ısı üretimi ve transferi ile takım aşınması ve kırılması. Bu faktörlerinden herhangi birinin veya tümünün önemli derecedeki etkileri, malzemenin “işlenmesi zor” olarak tanımlanmasına neden olabilir.

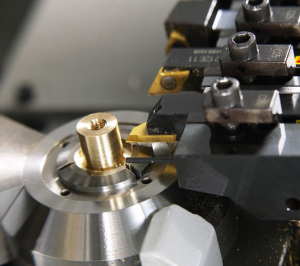

Örneğin, “zor” bir malzemeyi işleme ile ilgili genel yaklaşım, daha düşük ilerleme oranları, kesme derinlikleri ve hızlarını içeren daha az agresif kesme parametreleri kullanmak ve çok dikkatli şekilde ilerlemektir. Fakat bu yüksek performanslı iş parçası malzemelerine yönelik özel olarak geliştirilmiş kesici takımları kullanırken temel kural, kesme derinliklerini ve ilerleme oranlarını artırmaktır. Daha agresif olan bu parametrelerle kullanılmak üzere geliştirilmiş takımlar, yüksek sıcaklıklara karşı kenar dayanımı ve kaplamaya sahip ince taneli karbür kalitelerini içerir, ayrıca işlerken sertleşen iş parçalarının neden olduğu çentik aşınmalarına karşı da özel bir direnç sağlar. Bu yüksek performanslı alaşımların kaba ve finiş işlemeleri için seramik ve PCBN takımlar da geliştirilmiştir.

Özel işlenebilirlik faktörleri düşünüldüğünde, HRSA’da sert demir ve çeliklerden çok da farklı olmayan mekanik veya kuvvetle ilişkili sorunlar ortaya çıkar. Fakat ısının oluşumunda ve yayılmasında temel bir fark vardır. Metal kesmede iş parçası malzemesi deforme olduğunda ısı oluşur ve kesme işlemlerinde oluşan talaşlar ısıyı uzaklaştırır. Fakat bu malzemelerin ürettiği parçalanmış talaşlar genellikle bu işi iyi şekilde yapamaz. Ayrıca ısıya dayanıklı malzemelerin ısı iletim özellikleri zayıftır. Kesme alanlarındaki sıcaklıklar 1100-1300˚C olabilir ve ısı yayılamadığında takımda ve iş parçasında birikir. Bunun sonucunda takım ömrü azalır, iş parçasında deformasyon oluşur ve iş parçasının metalurjik özelliklerinde değişiklikler ortaya çıkar.

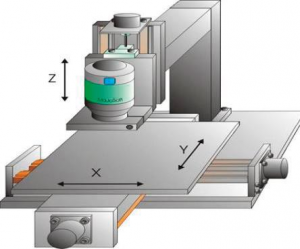

Bu sorunu çözmek için kesici takımın kuvveti ile ilgili algının değişmesi gerekir. Keskin kenarlı kesici takımların genellikle zayıf olduğu düşünülür, fakat takımdaki ısının birikmesini kontrol etmenin bir yolu da, malzemeyi deforme etmeden kesen ve böylece daha az ısı üreten keskin kenarlı kesici takımların kullanılmasıdır. Bu stratejiyi uygulamak için yeterli güç, stabilite ve titreşim direnci gibi özellikleri olan tezgahta kullanılabilen güçlü kenarları olan takımlar gerekir. Gerinme ve çökelme sertleşmesine yönelik eğilimler de HRSA’nın işlenmesini zorlaştırmaktadır.

Bu yaklaşım, küçük kesme derinliklerinde birden çok paso ve düşük ilerleme oranları içeren finiş işleme prosesinin yeniden gözden geçirilmesini gerektirir. Operatörlerin parametreleri mümkün olduğunca artırmak için olasılıkları araştırmaları gerekir. Böylece takım ömrü artar ve parça yüzey kalitesi gelişir.

Finiş işleme pasoları için daha derin bir kesme derinliği, kesme kenarın en keskin kısmını veya parçanın çökelmeyle sertleşmiş kısımlarını gerinmeye maruz bırakır. Ayrıca, finiş işlemede pasonun çok derin olması titreşim oluşturabilir ve yüzey kalitesini olumsuz etkiler. Agresiflik ve dikkatli olma arasında en iyi dengeyi sağlamak çok önemlidir.

Güvenilirlik ve ekonomi

Özellikle nikel ve titanyum bazlı alaşımlara yönelik geliştirilen günümüz takımları ve stratejileri ile işleme, teknolojik sorunlar yaşanmadan gerçekleştirilebilir. Sürekli ortaya çıkan zorluk, iş parçasını işlemek değil, iş parçasını belirli bir sürede belirli bir maliyetle işlemektir. Buradaki amaç proses güvenilirliğini ve ürün ekonomisini geliştirmektir.

Gelişmiş iş parçası malzemelerinin ve bunlardan yapılan parçaların yüksek maliyeti düşünüldüğünde, işleme proseslerinin tamamen güvenilir olması gerekir. Üreticiler, güvenilir işleme prosesleri ararken, hurda parçalar üretmek için paralarını harcayamaz. Uygun takımların ve işleme parametrelerinin kullanılması tutarlı işleme sonuçlarının elde edilmesini sağlar.

Kesici takımlara ek olarak, yüksek basınçlı doğrudan soğutma sıvısı (HPDC) sisteminin kullanımı gibi diğer metal işleme prosesi bileşenleri de üretkenliğin artmasına yardımcı olabilir. Bir ISO S sınıfı malzemede kesme hızı 50 m/dk ise HPDC, 200 m/dk’lık yüksek kesme hızlarına izin verebilir ve böylece iş çıktısı dört katına çıkar.

HRSA işlenirken yeni bir perspektiften bakılabilecek diğer bir üretkenlik öğesi de takım ömrüdür. Geleneksel takım ömrü ölçütü, değişim gerektirmeden önce toplam kesme dakikasıdır. Diğer bir ölçüt ise maliyettir. Örneğin, belirli bir iş parçasını üretmek 2 saat sürer ve takımların 20 dakikada bir değiştirilmesi gerekir, yani parçayı bitirmek için 6 takımın satın alınması gerekir. Bu şekilde düşünüldüğünde amaç takım maliyetini azaltmak ve 20 yerine 30 dakikalık takım ömrü elde etmektir.

Fakat HRSA veya titanyum alaşımlardan yapılan yüksek maliyetli parçalar işlenirken takım maliyeti parçaların genel maliyetinin yanında çok ufak bir miktar kalır. Daha ilgili bir ölçüt takım kullanımıdır. Buna takım kullanım indeksi adı da verilir. İki örnek takım karşılaştırılırken bunlardan birinin ömrü 10 dakika sürüyor ve bir iş parçası üretiliyorsa takım maliyeti her bir iş parçası başına bir takımdır. Farklı şekilde uygulanan başka bir takımın ömrü 5 dakika sürebilir fakat iki parça üretilebilir. İkinci takımın ömrü dakika olarak birinci takımının ömrünün yarısı kadar olsa bile, üretilen parça ikiye katlanmıştır. Burada hedef, kabul edilebilir bir fiyata, en kısa sürede, maksimum sayıda doğru iş parçasını üretmektir. HRSA’dan yapılan yüksek maliyetli parçalar düşünüldüğünde, takım kullanım indeksi gerçek üretkenlik açısından daha iyi bir ölçüttür.

Sonuç

Her zaman olduğu gibi, yeni geliştirilen metal kesme teknolojisinin avantajlarını en üst düzeye çıkarmak için en önemli faktör, bu teknolojiyi belirli bir işlemde en iyi şekilde uygulamanın yolunu bilmektir. HRSA ve titanyum bazlı alaşımlar gibi yüksek performanslı iş parçası malzemelerindeki ilerleme devam ettikçe, takım üreticileri de yeni alaşımlara yönelik işleme proseslerinde üretkenliği en üst düzeye çıkarmak için yeni tasarımlar yapmaya devam etmektedir. Üreticiler yeni takımların kullanımından ve bu takımların en iyi şekilde kullanımı ile ilgili takım üreticilerinin kapsamlı bilgilerinden faydalanacaktır.

Takım geliştirmeye devam etme

Karbür kaliteleri, kaplamalar ve geometrilere ek olarak, metal kesme prosesinin özel bölümlerinde HRSA işleme üretkenliğini optimize etmek için takımlar da geliştirildi. Örneğin, kaba işleme operasyonlarını hedefleyen Seco CS100 sialon seramik kalitesi, yüksek kimyasal hareketsizliği, aşınma direnci ve sertlik sağlayarak uzun ve tutarlı takım ömrünü mümkün kılar.

Genel kaba tornalama uygulama parametreleri, 150 m/dk ila 305 m/dk kesme hızlarını, 0.2 ila 0.4 mm/dev ilerleme oranlarını ve 0.5 mm ila 3.75 mm kesme derinliklerini içerir. CS100 kalitesi, nikel bazlı süper alaşımlarda sürekli finiş tornalama için tasarlanmış sağlam ve aşınmaya dayanıklı PCBN kalitesi Secomax CBN170 ile tamamlandı.

CBN170 kalitesi, takım ömrünü geliştiren ve böylece kesici takımı ya da ucu değiştirmek için tezgahın durdurulma sayısını azaltan whisker yapılı seramik bağlayıcı içermektedir. Nikel bazlı süper alaşımlardaki finiş operasyonlarında tam yüzey finişini, toleransı ve kesme uzunluğu gereksinimlerini karşılamak amacıyla tasarlandı. CBN170 uçlar, 0.5 mm’ye kadar kesme derinliklerinde ve 300 m/dk ila 400 m/dk’lık kesme hızlarında, soğutma sıvısı uygulayarak sürekli kesme durumlarında kullanılmak üzere geliştirildi. Kalitenin CBN içeriği 2 μm’lik tanecik boyutu ile hacme göre %65’tir. Uçlar, 25 μm’lik kenar honlaması ile sunulur.

HRSA işlemede takım ömrünü ve üretkenliği artırmak için tasarlanan diğer geliştirmeler, soğutma sıvısını kesme kenarının yakınına yönlendiren Seco Jetstream Tooling yüksek basınçlı doğrudan soğutma sıvısı (HPDC) gibi teknolojileri içerir. Soğutma sıvısı jeti, talaşları boşluk yüzeyinden kaldırır ve talaş kontrolü ve takım ömrünü geliştirirken, daha yüksek işleme parametrelerinin uygulanmasını sağlar. Bazı durumlarda talaşın hızlı soğuması, talaşın daha zayıf olmasına ve daha hızlı kırılmasına yol açar.

Kaynak: makinetek